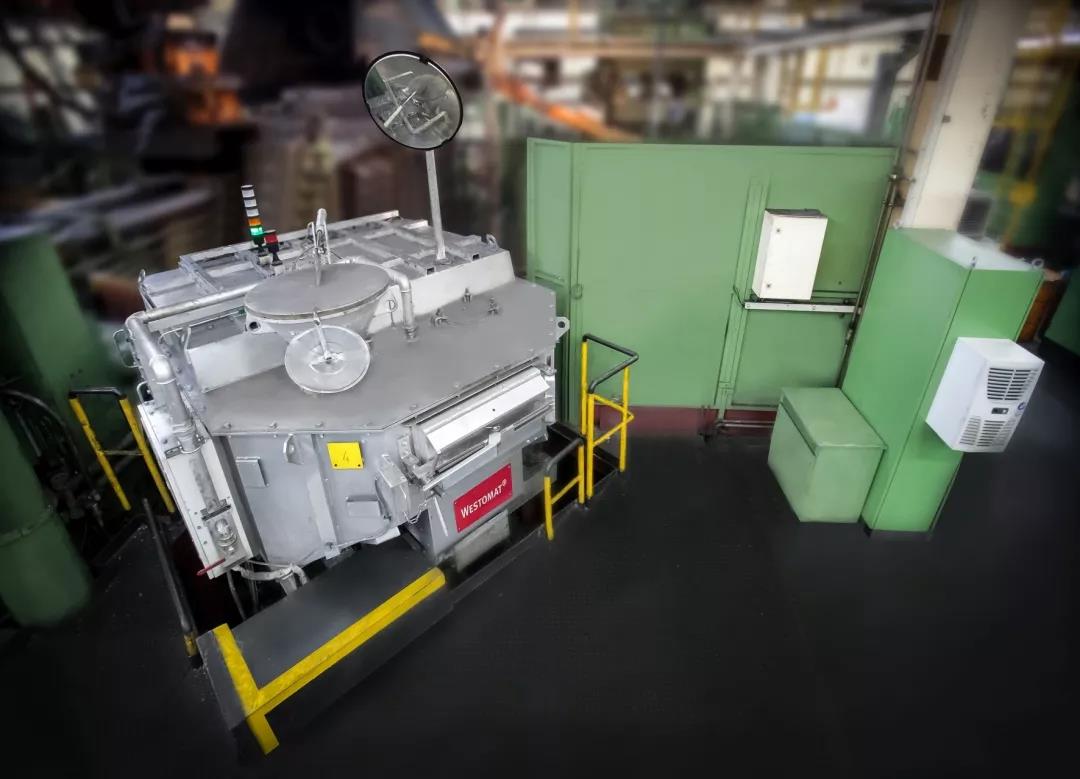

對于下游鋁壓鑄工廠來說,動輒數十萬或上百萬元一臺的新設備,確實是一筆不小的投資,新引進熱能設備也是如此。然而,使用一定年限的定量保溫爐,許多性能與新一代的設備相比更是“天壤之別”。如何做到既保障了定量爐優良的生產狀態,上好的生產力、精度和效率,又能實現低成本的投入,最大化實現經濟效益?史杰克西的升級改造服務提供了很好的解決方案。 升級改造 Westomat定量保溫爐系史杰克西引以為傲的熱能設備之一。多年的服役,使其在全球擁有眾多的使用者,它們中一部分進入“升級期”。為了使得這些設備重新煥發生產活力,史杰克西為用戶升級改造服務。位于德國科隆的福特工廠在用的Westomat定量保溫爐升級改造項目,就是非常成功案例 現代化改造,煥發新活力 為使生產力、可用性和能源消耗達到最新標準,位于德國科隆的福特壓鑄工廠對生產設備的幾個關鍵部件進行了現代化改造。該汽車制造商依靠史杰克西的專有技術再次實施了多項戰略性升級改造。

經過兩年的可靠運行,福特工廠在Westomat定量保溫爐中看到了設備升級的潛力。這就是為什么現在又有另外六臺設備由史杰克西改造的原因。Westomat升級改造項目,提高了定量的準確度、能耗和系統可用性,同時具有很大的性價比。 “由于改造項目快速完成,我們實際上沒有生產停工的時間。”科隆福特壓鑄廠負責維護的Klaus Herweg總結道。用新的ProDos 3控制代替舊的Westronics控制是提高生產力的第一步。通過持續監控所有相關參數,智能ProDos 3將Westomat的定量過程精確地適應于特定的生產周期。從而將定量的精度提高了35%,大大減少了廢料,而且它操作更便捷。 舊爐子,新性能

“在過去的三年中,我們已經改造了七臺定量保溫爐。”Herweg解釋道:“我們還安裝了一個額外的新系統,作為我們其中一臺壓鑄機大修的一部分。史杰克西提供三種選擇,這取決于客戶愿意接受的停機時間。” 第一種方式是在史杰克西的場所更換爐襯,這需要大約四到五周的時間,包括運輸到工廠和返回的時間。第二種是在用戶工廠就地移除,這樣更節省時間,然后插入預燒結的更換部件。包括加熱階段在內,此選項只需要七個工作日的停機時間。第三種方式是,時間至關重要時,可以提供更換后的爐體。即使考慮到加熱階段,該選項也可以在不超過三個工作日的停機時間內完成。 福特決定選擇第一種方式,并在史杰克西進行更換。提供完全干燥的新襯里,確保定量給料爐的快速調試,從而不再需要沖洗。對于一個爐子,客戶決定交付完整的替代爐體,從而實現更快的重新調試。完成更換后,舊的Westomat定量爐很容易與更新的設備性能相匹配:最新的隔熱材料確保它們在能耗方面跟上可比較的新系統。升級的成本在數月內即可收回。 ProDos 3的轉換和更換爐襯是一項值得這樣做的投資。這就是我們將繼續在福特實現現代化的原因。畢竟,新事物并不總是更好! Klaus Herweg |