原標題:多案例描述壓鑄件無飛邊毛刺的模具設計及制造 導讀 壓鑄件的去飛邊毛刺工程巨大,需要的人工成本高。機器人去毛刺對壓鑄模具的一致性提出了更高的要求。重點論述了模具設計制造階段導入無飛邊毛刺的模具設計制造技術。主要是從鑄件的收縮率,模具配合間隙,模具強度設計,制造精度等方面進行闡述,根據數據統計等推算出計算公式。結果表明在模具的設計制造階段利用所述技術標準能有效的實現壓鑄件的無飛邊毛刺壓鑄,該標準在模具的維護保養階段依然有效。 壓鑄件的飛邊毛刺的清除,企業需要投入大量的人力物力,企業毛刺工人數是壓鑄工人數的1~2倍。壓鑄件的去毛刺人工成本非常高。機器人去毛刺代替人工將來非常普遍,這在未來是很重要的降低人工成本的方法。但利用機器人去毛刺更要保證鑄件的一致性,分型線的間隙合理穩定,鑄件的尺寸波動,變形波動等造成機器人損傷鑄件,損傷刀具,去毛刺的效果達不到理想狀態。 壓鑄件產生毛刺的原因貫穿于壓鑄的3大要素為壓鑄機,壓鑄模,壓鑄工藝。壓鑄工藝方面,模具溫度,鋁液溫度過高,鑄造壓力過大都可能產生毛刺;壓鑄機方面,鎖模力不足,模板變形也會產生毛刺;壓鑄模方面,模具的分型面,抽芯銷,頂桿孔的制造精度不夠產生毛刺;其中模具的設計精度制造精度差是壓鑄件產生毛刺的主要原因。圖1中輪轂的分型面毛刺大片相連,毛刺的工作量增加,甚至由于模具的脹型力導致鑄件尺寸超差變厚,原材料鋁的使用增加。這種情況下需要停止生產進行對策。圖2中嵌套的端面,倒角面,內孔都有毛刺。嵌套的端面不加工,又必須清理干凈毛刺,對碰孔完全被鋁皮聯通封閉,這都是給毛刺清理增加了難度。

圖1 輪轂滑塊間隙毛刺

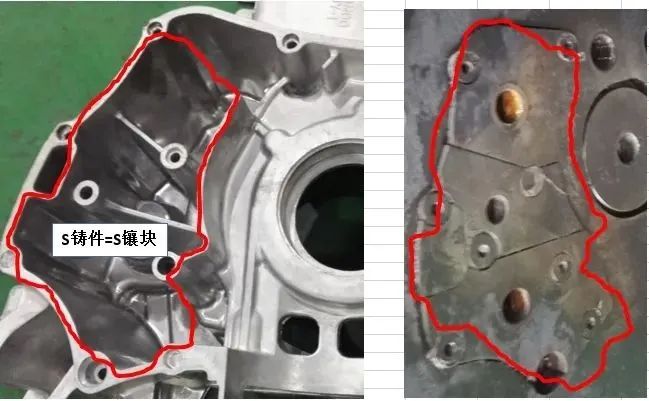

圖2 箱體嵌套毛刺 為了定義毛刺的厚度,在壓鑄模具上制作錐形模具間隙,見圖3,鋁材為ADC12進行最小壁厚的壓鑄驗證,在壁厚≥0.09 mm以上成形都較清晰,0.09 mm以下,0.06 mm以上成形不連續。 為了定義毛刺的長度,在壓鑄模具上制作模具分型面不同間隙進行毛刺長度的試驗,見圖4。當壁厚為0.08 mm時,從鑄件本體溢出的長度約為4 mm;當壁厚為0.07 mm,從鑄件本體溢出的長度約為2 mm;當壁厚為0.06 mm及以下時,從鑄件本體溢出的長度<1 mm,并且較難成形,鋁膜像粉狀存在,壓鑄件的拋丸處理完全能去除。總結以上試驗結果定義圖5的模具配合間隙標準。 定義1:壓鑄模具生產時的間隙C≤0.06 mm 為無飛邊毛刺的模具設計制造標準

圖3 鋁合金最小厚度試驗

圖4 鋁合金壓鑄件薄壁長度試驗

圖5 壓鑄模具分型面及抽芯滑塊間隙 本文從模具設計的收縮率,強度設計,配合間隙及制造精度方面進行研究和驗證。試驗條件:東芝800T壓鑄機,鋁材ADC12,鋁液溫度640 ℃,鑄造壓力660 kgf/,模具材料8407系。 1壓鑄模的熱膨脹 壓鑄件從模具中頂出時處于高溫狀態,然后冷卻至室溫產生收縮。模具設計時,先完成鑄件的3D后確定鑄件的收縮率。一般資料推薦是0.4~0.7,對于模具設計者需要針對不同的鋁合金選擇相應的收縮率。 1.1 金屬材料的熱膨脹系數 壓鑄過程中涉及到的金屬熱膨脹系數就是模具鋼和壓鑄材料兩種。壓鑄模具材料常用8407,DIEVAR,H13,SKD61等都歸類為8407系金屬材料。對于鋁合金壓鑄,模具預熱后的正常生產時的模具溫度范圍在75~425 ℃之間。根據模具的使用溫度選擇對應的模具熱膨脹系數(圖6)。不同的壓鑄企業模具使用時溫度存在差異,企業需要根據大數據進行統計確認。

圖6 金屬材料8407模具鋼的熱膨脹系數 壓鑄鋁合金鎂合金的熱膨脹系數主要是和Si的含量有關,同一溫度情況下Si的含量越高,熱膨脹系數越小。圖7為3種常用壓鑄材料ADC12,A380,AM50的熱膨脹系數,對應牌號豎線是該材料成分需求的中值。壓鑄廠家可以根據自己公司的常用Si含量進行查詢。

圖7 鋁合金的熱膨脹系數 1.2 壓鑄模具設計收縮率的選定 壓鑄模具設計選擇收縮率時需要根據模具材料,鋁合金種類,壓鑄時模具的溫度綜合選擇。 (1)壓鑄件和模具的溫度: 收縮率是壓鑄件從模具頂出的瞬間開始冷卻到常溫的鑄件尺寸的變化,需要測量模具和鑄件的實際溫度。當鑄件頂出完成測量模具的溫度,熱成像儀測量的結果是鑄件對應的模具區域溫度289.5 ℃(鑄件頂出瞬間模具還在快速降溫),鑄件的外部溫度在350 ℃,內部約400 ℃(這種熱成像儀測量溫度有延遲,溫度低于實際溫度約50 ℃),見圖8。

圖8 模具的熱成像溫度 (2)不同的溫度下模具鋼材料和壓鑄件材料的熱膨脹系數對應表: 表1為根據圖6和圖7以及文獻資料制作的壓鑄件與模具溫度變化不同的熱膨脹系數的變化對應表。常用的3種壓鑄材料ADC12,A380,AM50的熱膨脹系數。

表1中,當鑄件頂出模具時,鑄件內部的溫度350 ~400 ℃時,對應模具溫度為280 ℃~300 ℃,此時材料為ADC12的鑄件和材料為8407系列模具鋼的公稱尺寸接近。經過測試模具和鑄件的溫度,以及統計生產中的模具的尺寸溫度變化,確定了表中合理的推薦值作為模具設計需要的參考數據。 案例一:壓鑄件在模具內頂出困難時采用烘烤鑄件升溫再頂出鑄件的原理: 當鑄件在模具內頂出困難時,最常用的現場處理問題的方法是在鑄件與模具的結合部位涂上一層油脂,然后用天然氣烘烤鑄件(圖9)往往能再次頂出鑄件。

圖9 鑄件頂出困難時烘烤鑄件的方法

圖10 鑄件(公稱尺寸為40 mm時)與模具在不同溫度下的尺寸變化 根據表1做出鑄件公稱尺寸為40 mm時(其它尺寸斜率一樣)和模具隨溫度的變化關系曲線圖10,鑄件和模具的尺寸都會隨溫度的升高而升高,但是斜率不同,圖中的A點是鑄件和模具膨脹量等同時的交叉點,隨溫度的再升高,鑄件的尺寸>模具的尺寸。造成鑄件包模頂出困難的原因之一就是生產中的停頓使鑄件溫度下降到鑄件與模具尺寸等同的A點以下,鑄件的收縮使尺寸小于模具的尺寸造成包緊力更大。采用烘烤的方法使鑄件的溫度上升,熱膨脹量增加,甚至大于了模具的尺寸,使包緊力減小。在這個過程中可以采用一邊烘烤一邊嘗試頂出的方法,很多企業沒有條件也不需要進行溫度測試來等到條件符合才頂出,這種方法快速簡單有效。否則需要下模具由模具工剔除的方法,非常的費時費力。

圖11 鑄件與模具尺寸對于溫度的變化過程 2模具設計的收縮率 壓鑄件一般情況下形狀復雜,尺寸多。在新產品設計可以直接套用經驗公式,如果在復制模情況下,應用大數據分析,鑄件在生產中尺寸超差有沒有規律性,在壓鑄工藝確定的情況下,尺寸超差的偏向性是一致的,比如長期偏大或者偏小,在復制模具時需要植入這個統計結果,對設計進行修正,也可以進行現有模具的修正。但要注意的是大數據分析時大時小的無規律波動就不能輕易修改模具,而要從工藝上讓該尺寸穩定下來后尋找對策。 3模具設計的配合間隙 模具設計時需要考慮模具的分型線分型面,銷子的對碰面,抽芯滑塊的配合面,凹凸模的配合面都需要設計合理的配合間隙,這在模具方面是產生飛邊毛刺的主要原因。 3.1 模具不同部位溫度測量 選擇四套模具分別測量模具的動模定模,凹凸部位,抽芯滑塊,銷子及周邊溫度,得到表2和表3的結果。

圖12 模具的不同部位測量溫度

表2中,銷子與附近部位溫度高50.2 ℃,表3中,模具的凹凸部位抽芯滑塊的對應部位,凸部溫度比凹部溫度高28.8 ℃。 3.2 凹凸面滑塊配合間隙 模具階梯分型以及抽芯滑塊的分型都存在凹凸的模具部分,由于散熱吸熱的不同,以及動模定模在生產中與設備的動定面的配合不同,熱量傳遞存在差異,所以會有不同的模具溫度,不同的溫度對應于模具不同的熱膨脹量,不考慮配合間隙就可能造成模具的對碰面的損壞壓塌等造成鑄件該處的飛邊毛刺。 圖5中,已經定義1:壓鑄模具生產時的間隙C≤0.07 mm 為無飛邊毛刺的模具設計制造標準,這個標準是模具在正常生產中該處的間隙。 (1)階梯分型凹凸部配合間隙 在日常的工作中,模具設計制造者很難確定這兩種溫度的實際值,現場根據多次的測試驗證,階梯分型,同一副模具的凹凸部表3統計的溫差為28.8 ℃(取30 ℃)簡化計算。 (2)對碰銷子配合間隙

圖13 對碰銷配合間隙 圖14 抽芯滑塊碰穿銷配合間隙 (3)銷子與滑塊配合間隙 圖14中銷子與滑塊配合,一是要考慮銷子頂端與滑塊的出模斜度一致,銷子就需要防轉設計,同時還要設計銷子的間隙。由于滑塊在合模開模階段,抽芯滑塊的運動波動和制造精度±0.03 mm,凹凸面滑塊配合間隙,三者累計相加。

圖15 抽芯滑塊碰穿銷0.15間隙毛刺 不同的壓鑄廠生產的工藝差異,配合間隙可能存在差異,需要日常的數據積累和分析改進,總體上差異不大,可能0.01~0.03的波動是正常的,以上的推薦計算公式依然是有效。 分型面對碰銷間隙設計合理后,壓鑄實現無飛邊毛刺完全可能,有錯誤的觀點認為模具設計制造沒有間隙才可以實現無飛邊毛刺的壓鑄。實際情況是配合過緊,模具壓塌變形產生更大的毛刺,并造成模具的損壞。 案例二:新模具或者新更換的銷子在第一模壓鑄時是正常的,但壓鑄幾十模的時候銷子變彎曲或者折斷的原因是什么? 新模具設計制造時沒有考慮銷子的配合間隙,模具在生產幾十模后銷子溫度上升,與模具附近的溫度存在差異,熱膨脹導致銷子的長度增長,導致銷子被碰彎曲或者壓斷裂。特別是與滑塊配合碰穿的的銷子更容易折斷和彎曲:首先是銷子頂部的斜度沒有設計,其次是銷子沒有防轉,第三是配合的間隙過小。以上都設計完成后還需要在模具冷裝配時進行手工確認,滑塊推進后用塞尺檢查間隙,生產中進行銷子間隙的合理調整。長度超過200 mm的銷子需要檢討產品尺寸的穩定性以及日常的監察跟蹤及時發現異常。 3.3 嵌套的配合間隙 當壓鑄件有嵌套時,嵌套外露部分與模具配合,間隙設計不合理產生的飛邊毛刺去除困難。圖16中,嵌套外露的abcg段都有毛刺。ag段要加工,鑄件上毛刺可以不清理,但bc段不加工,鑄件加工后bc段依然有毛刺,發動機裝配使用中的毛刺掉落是不允許的,如何防止毛刺的產生在模具設計階段需要核算。

圖16 嵌套上毛刺 在模具設計的圖17中,其中嵌套的a~g段都是外露,h為三個均布的嵌套定位銷孔,嵌套的a段與模具壓緊。 嵌套與模具的有效的封水(封鋁液)面為嵌套的a面和內徑g面,這里的封水面就是防止鋁液進入到需要外露的嵌套部分。

圖17 嵌套與模具的配合間隙設計(其中尺寸均為嵌套尺寸) 圖17的嵌套的封水面的距離a段只有1.5 mm距離太短,R角的b段也要參加封水的作用,否則bcde段都可能因為a段的封水效果不好而產生毛刺。

圖18 嵌套與模具的配合間隙設計(其中尺寸均為嵌套尺寸) 綜合嵌套的各面與模具的配合情況,形成案列的設計間隙標準表4。

隨著模具使用壽命的增加,與嵌套配合的面,模具變形和磨損增加,飛邊毛刺也會增加。最優的設計方案是與嵌套有關的嵌套安裝銷,定位銷等模具設計為組合鑲拼式,制作備件進行及時的更換。 4模具的強度設計 壓鑄模具的強度和剛性設計不合理,壓鑄時模具變形也會導致飛邊毛刺的產生。 定義2:壓鑄模具變形量δ≤0.05 mm為模具恢復原狀的最大變形量

圖19 壓鑄模具強度設計 當模具有抽芯滑塊時,模具剛性不夠,壓鑄時滑塊退位,導致毛刺增加,分型面跑鋁。圖示20。

圖20:抽芯滑塊的強度設計 4.3 成形鑲件對模框的作用力 當鑄件有復雜的深腔部分時,模具會采用鑲件的形式,圖21的模具鑲件直接與模框接觸,鑄造壓力完全作用在相同的輪廓面積上,鑄造壓力等同傳遞到模框上,隨著模次的增加在圖19中模框的對應面積底部下沉,導致鑄件形狀尺寸發生變化,所以模具開發時需要識別該處的尺寸影響,納入質量管理范疇。 很多的壓鑄企業鑄造壓力70MPa~110MP,甚至更大,而模框的屈服強度為91.5,每壓鑄一件沖擊模框一次,所以模框被壓塌。對策:一是保證質量的情況下降低鑄造壓力;二是模框提高硬度,屈服強度得以提高;三是模框材料QT50更換為P20。

圖21 復雜深腔的鑲件 案例三:輪轂壓鑄圖22在冷模壓鑄時滑塊對碰面貫穿無毛刺,但該班生產1小時左右成片毛刺甚至封堵整個分型面。計算的結果變形量0.075 mm>0.05 mm,滑塊受力不能恢復原位,造成跑鋁,產生飛邊毛刺。

圖22 輪轂滑塊面毛刺 對策:方案一是鑄造壓力780 kgf/降低到540/,前提條件是必須進行產品的抗拉強度的CPK驗證,本案例驗證CPK合格。 方案二是降低模框的溫度:模具開始生產的前50模沒有飛邊毛刺,生產過程中模框QT50從常溫20 ℃升高到100 ℃左右,此時抗拉強度降低,模框變形量增大。此時可考慮模框用自來水降低溫度的方法。

圖23 輪轂模具滑塊結構及尺寸 5總結 通過分析壓鑄模具鋼以及壓鑄鋁合金的熱膨脹系數,在模具開發設計時根據壓鑄鋁合金種類正確選擇收縮率。壓鑄模具凹凸部銷子部存在溫度差異會導致熱膨脹量不同,同時模具的不同部位配合間隙的也不同,模具設計和制造時都需要對此進行修正,以此來提高模具的精度。模具在使用中隨模具溫度變化其屈服強度也發生變化。只要模具的設計合理,制造精度提高,在模具方面實現無飛邊毛刺的壓鑄是能實現的。模具精度的提高鑄件的精度才有保證,鑄件的一致性好是壓鑄毛刺機器人正常使用的前提。本文僅從模具進行了分析,壓鑄件的無飛邊毛刺還需要從設備工藝等全方位進行分析對策。

作者: |