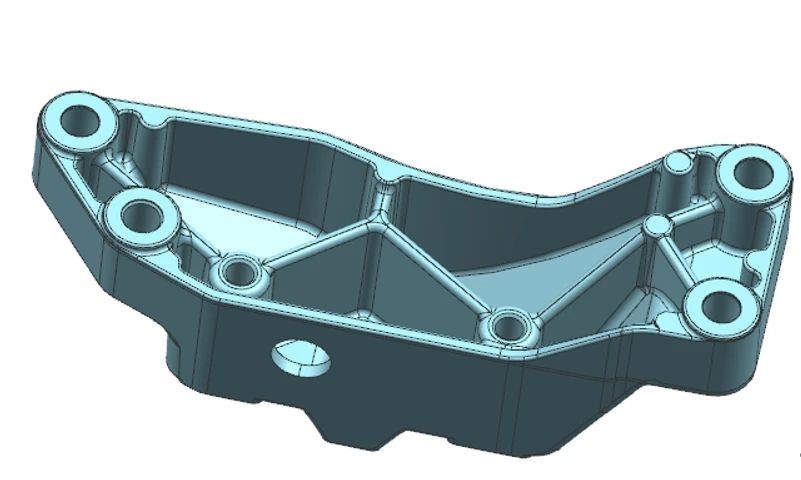

原標題:基于CAE分析的鋁合金變速箱支架壓鑄工藝設計及優化 摘要:針對汽車變速箱支架結構設計了壓鑄工藝,使用數值模擬軟件對初始方案進行模擬分析。結果表明,鑄件充型平穩,排氣順暢,卷氣及夾渣都已排入渣包內。但是對試制產品進行CT檢測,發現部分區域氣孔超過規定要求。結合壓鑄實際情況,修改相關參數再次進行模擬分析,發現鑄件左側出現鋁液對鑄件包卷的傾向,右側區域中鋁液流速過快,將渣包進料位置封堵。因此,對初始方案調整左側流道位置,封堵最右側流道,加深集渣包。根據優化工藝進行實際生產,鑄件氣孔大幅減少。 汽車的輕量化,是在保證汽車的強度和安全性能的前提下,盡可能地降低汽車的整備質量,從而提高汽車的動力性,減少燃料消耗,降低排氣污染。研究證明,汽車質量每下降10%,燃料消耗會降低6%~8%。由于環保和節能的需要,汽車的輕量化得到重視。采用鋁合金零件將很大程度上減輕汽車質量,通過前期優化產品結構,采用壓鑄生產能明顯減小產品壁厚,并保持結構強度。而且壓鑄接近近凈成形,成本顯著降低,生產效率大大提高。但由于其高速、高壓的充型模式,在壓鑄充填時極易卷入氣體,致使壓鑄件常有氣孔及氧化夾雜存在。 在汽車輕量化設計中,懸置及支撐系統零件因其壁厚較厚、質量大等原因,成為汽車輕量化中重要優化部件。本課題以某汽車變速箱支架為對象,結合CAE模擬分析,優化壓鑄模具設計,解決生產過程中遇到的問題,旨在為同類產品生產提供參考。 1.產品介紹 某汽車變速箱支架的三維結構見圖1,最大輪廓尺寸為250 mm×87 mm×98 mm,絕大部分壁厚為5 mm,結構比較復雜,毛坯質量為855g,采用5 000kN壓鑄機進行生產。壓鑄件孔隙率按照標準VW50093,并且在靜載荷8 kN壓力下承壓72 h,在模擬裝配環境載荷20 kN條件下沖擊36次,要求無裂紋、斷裂、塑性變形。合金材質為AlSi12Cu1Fe,化學成分見表1。

圖1 變速箱支架三維造型示意圖

表1 AlSi12Cu1Fe鋁合金化學成分 wb/% 2.壓鑄工藝設計 2.1 澆排系統設計 澆排系統能保證鑄件充填時各區域合理配置,排氣順暢,盡可能減少氣體的卷入。澆注系統采用多段流道進料,設置于鑄件長邊位置,以減少鋁液填充時間,縮短鋁液流程,避免壓鑄時卷氣、冷隔、熔接痕等缺陷。該鑄件壁厚為5 mm,內澆口速度為28~35 m/s,內澆口截面積為492 mm2,取直徑為Ф80 mm的活塞,內澆口截面積與活塞截面積為1:10.21。根據伯努利原理可得,當內澆口流速為35 m/s時,活塞速度為2.7 m/s。 排溢系統采用渣包與大流量排氣,通過渣包后面排氣板的延伸,提高排氣面積,從而增加排氣量,渣包有助于將壓鑄時混進鋁液中的脫模劑、潤滑顆粒、與空氣接觸的氧化鋁液、流動前端所卷入的氣孔從型腔排出,存放于渣包內,保證鑄件的品質。澆排系統設計見圖2,表2為澆排系統工藝參數。

圖2 變速箱支架澆排系統

表2 澆排系統數據 2.2 冷卻系統設計 在鑄件壁厚區域設置冷卻水,確保壁厚區域冷卻效果,避免壁厚區域出現縮松及縮孔。冷卻系統設計時受頂針及型芯位置的影響,難以完全顧及鑄件所有壁厚區域,但仍要盡可能兼顧模具熱平衡與鑄件壁厚區域的冷卻。冷卻系統見圖3。

圖3 冷卻系統設計圖 上模水路排布采用直通冷卻加水井結構。水路1作用為降低模具澆口側溫度,保證模具熱平衡;水路2在降低澆口側溫度時,冷卻鑄件側面,避免側面開模時出現拉傷、沖料等壓鑄缺陷;水路3起冷卻鑄件的作用,由于鑄件有形狀高低,所以增加冷卻水井,確保鑄件冷卻均勻。 下模水路排布采用直通冷卻加水井結構。水路1作用為冷卻料餅區域,此區域為整個鑄型中最厚的區域,凝固最晚,增加冷卻可縮短此區域冷卻時間,提高生產效率;水路2作用為降低模具澆口側溫度,保證模具熱平衡,水路3在降低澆口側溫度的同時冷卻鑄件內部,減輕進澆口對模具的沖蝕,同時避免鑄件在此區域出現的拉傷、沖料等壓鑄缺陷;因為鑄件有形狀高低,所以增加冷卻水井,使水路跟隨鑄件形狀進行冷卻,確保鑄件冷卻均勻。 2.3 模具設計 根據澆排系統與冷卻系統設計模具見圖4。

圖4 模具設計圖 3.數值模擬與缺陷分析 3.1 模擬參數設置 采用CAE軟件對所設計壓鑄工藝方案進行充型凝固過程模擬。根據工藝設計,澆注溫度為660 ℃,活塞直徑為80 mm,壓射速度低速為0.5 m/s,高速為2.7 m/s。模具材料為SKD61鋼,預熱溫度為120 ℃,工作溫度為200 ℃。冷卻介質設置為水,控制進口水溫為25 ℃。 3.2 充型過程分析 鑄件充型過程反面示意圖見圖5。可以看出,鑄件充型0.2 070 s時,金屬液通過內澆口呈發散狀進入型腔,見圖5a;鑄件充型0.2 117 s時,鑄件的下端型腔基本填充完成,金屬液往上繼續填充型腔,見圖5b;鑄件充型0.2 187 s時,鑄件的中部型腔幾乎填充完成,金屬液開始充填兩側型腔,兩側充型過程基本保持同步,有少量金屬液流向溢流槽,見圖5c;鑄件充型0.2 327 s時,鑄件幾乎填充完成,金屬液流向溢流槽,見圖5d;鑄件充型0.2 3500 s時,充型完畢。充型分析顯示,當充型結束時,型腔完全充滿,沒有出現澆不足的現象。

圖5 鑄件充型過程圖 粒子追蹤見圖7,可以看出,金屬液在填充型腔的絕大部分過程中,粒子彎折的情況較少,大部分以流暢的曲線向前充型,充型平穩,卷氣情況較少。

圖6 鑄件卷氣順序示意圖

圖7 粒子追蹤圖 3.3 生產缺陷分析 3.3.1 試制缺陷介紹 按照設計制造模具后進行試模,后續機加工及拋丸后對壓鑄件進行檢驗,尺寸確認合格,表面無缺陷。再使用CT設備進行內部孔隙率檢測時,部分區域氣孔超過規定要求,氣孔主要位置見圖8。

圖8 零件氣孔區域位置圖 3.3.2 模擬分析缺陷的形成原因 鑄件各區域排氣良好,氣孔出現部位位于澆口遠端,可能是鋁液中卷氣夾雜沒有徹底排出導致的,結合現場壓鑄實際情況,采用現場壓鑄生產參數再次進行模擬分析,模擬分析與實際缺陷對比見圖9。可以看出,鑄件左側出現鋁液包卷的趨勢;鑄件中間區域較慢,有裹氣的風險;鑄件右側區域中鋁液流速過快,直接將渣包進料位置封堵,使渣包無法再進行排氣,缺陷位置與實際試產情況吻合。

圖9 模擬分析與實際缺陷對比 4.工藝優化 4.1 工藝優化措施 對澆排系統進行調整,最左側流道向左加寬5 mm,彌補零件左側鋁液填充不足;中部區域的集渣包加深,提高排渣能力;對最右側流道進行封堵,作為集渣包使用,減緩右側區域填充速度。工藝優化方案見圖10。

圖10 工藝優化方案圖 4.2 工藝優化驗證 調整后再次采用CAE軟件進行模擬,模擬結果見圖11。可以看出,調整左側流道后,鑄件左側缺料問題得到解決;取消右側流道后,右側充型延遲,右側區域氣體可通過渣包排出。

圖11 工藝優化模擬結果 經過對工藝修改,產品再次試模,經CT檢驗后合格。目前已通過載荷實驗,產品正常批量生產。

5.結論

作者 |