原標題:高性能擠壓鑄造鋁合金研究進展 摘要:航空航天、汽車等領域的快速發展對低成本、高質量、高性能鋁合金提出了極大需求,采用擠壓鑄造成形方法制備的鋁合金零部件具備組織致密、各向異性弱、鑄造缺陷少和力學性能高等優勢。目前,開發具有自主知識產權的適于擠壓鑄造的合金體系及其制備工藝是發展擠壓鑄造產業的關鍵。對直接擠壓鑄造、間接擠壓鑄造和半固態擠壓鑄造等方法進行了對比分析,對擠壓鑄造鋁合金進行了歸類與整理,為今后采用擠壓鑄造制備高性能鋁合金零件提供參考。最后,總結指出了發展擠壓鑄造鋁合金零件面臨的挑戰和今后需要研究的重點。 鋁合金具備密度低、比強度高、導電及導熱性能良好等特點,在航空航天、汽車等領域的結構材料中已大量應用。目前,結構件的輕量化發展對鋁合金力學性能的要求越來越高。然而,凝固糊狀區寬大的鋁合金在凝固過程中易形成氣孔、縮松和縮孔等鑄造缺陷,并可能會誘發熱裂紋,嚴重影響鑄造鋁合金力學性能。

表1:采用擠壓鑄造工藝制備的合金部件 擠壓鑄造工藝在機械靜壓力作用下,使金屬熔體發生充型、高壓結晶凝固、補縮和少量的塑性變形,是一種兼具鑄造和鍛造特點的短流程、高效、近凈成形技術。擠壓鑄造壓力可提高金屬熔體充型、補縮能力,對合金的鑄造性能要求較低,選材范圍廣,適用于大部分鑄造和變形合金。表1為可采用擠壓鑄造工藝生產制備的合金種類及部件。由于擠壓鑄造的高壓力可以提高冷卻速度、細化晶粒,獲得致密組織,減弱合金各向異性,因此擠壓鑄造零部件的力學性能較傳統鑄件可得到顯著改善。由此可見,擠壓鑄造是航空航天、汽車等領域關鍵零部件實現輕量化和高性能目標的重要技術手段之一。吉澤升等總結了擠壓鑄造工藝在汽車產業的應用現狀,并列舉了擠壓鑄造在汽車輕量化方面應用實例。 1、擠壓鑄造工藝 依據擠壓鑄造過程中所施加壓力的作用方式,擠壓鑄造工藝可分為直接擠壓鑄造和間接擠壓鑄造兩大類,見圖1。直接擠壓鑄造類似于鍛造工藝,擠壓力直接作用在金屬液上,一般適于形狀不太復雜的厚壁鑄件。間接擠壓鑄造是在擠壓沖頭的作用下使金屬液通過澆道充型。間接擠壓鑄造工藝大致與壓鑄工藝接近,但其擠壓力較大、充型速度相對較小。

圖1:擠壓鑄造示意圖 近年來,一些擠壓鑄造新技術相繼出現,例如雙重擠壓鑄造(又稱連鑄連鍛)、半固態擠壓鑄造等。雙重擠壓鑄造結合了間接擠壓鑄造和直接擠壓鑄造工藝的特點,依靠間接擠壓工藝成形毛坯,采用直接擠壓工藝(閉式模鍛)壓實鑄件。雙重擠壓鑄造可生產內部組織致密、形狀及尺寸精確的較復雜鑄件,能夠解決間接擠壓鑄造中“壓力補縮”功能差的問題。如雙重擠壓鑄造可降低大型Al-Si-Mg-Cu合金輪轂厚大部位的縮裂缺陷。 半固態擠壓鑄造是將含有球晶或近球晶固相的固液混合物在凝固溫度范圍內進行擠壓鑄造。依據半固態金屬漿料制成后直接流變成形為制件或將半固態坯料再重熔成形,半固態擠壓鑄造可分為流變擠壓鑄造和觸變擠壓鑄造。其主要應用于凝固溫度范圍寬的鋁硅系和鋁鋅系合金,可有效改善縮松、縮孔、熱裂和偏析等鑄造缺陷。 半固態漿料制備是鋁合金半固態擠壓鑄造中最關鍵環節之一,漿料的質量會影響擠壓鑄造充型、液相偏析等,進而影響鑄件的力學性能。半固態漿料制備方法有常規的細化劑法、機械攪拌法和電磁攪拌法,以及效果更好、簡便節能的新方法,如環縫式電磁攪拌法、低過熱度剪切澆注法、強制對流流變成形法和蛇形管澆注法等。近年來,高質量半固態漿料制備方法不斷得到發展,DAI W等采用工藝簡單、效率高的間接超聲振動法制備出Al-4.8Cu-0.8Mn-0.3Ti合金半固態漿料。經擠壓鑄造后,獲得的合金組織更加細小均勻。T5熱處理后,合金的抗拉強度和伸長率高達326.5 MPa和11 %。然而,受應用條件及設備等方面的限制,目前大部分半固態漿料制備方法依然處于實驗室研究開發階段,還有待于進一步的研發。 2、擠壓鑄造鋁合金 鋁銅、鋁硅及鋁鋅系合金應用廣泛,其擠壓鑄造工藝不斷得到發展和優化,特別是鑄造性能較好的鋁硅系合金。雖然擠壓鑄造已廣泛應用于生產制造,但在實際應用中會存在縮松、縮孔和偏析等鑄造缺陷,導致力學性能不穩定。此外,擠壓鑄造材料體系、零件結構以及設備和技術差異會導致鑄件質量不穩定、合格率低。影響擠壓鑄造工藝的主要因素包括:熔體質量、比壓、澆注及模具溫度、沖頭速度、施壓及保壓時間、留模時間和鑄型涂料等。李魯等發現,當擠壓鑄造比壓由90 MPa增到130 MPa時,6061鋁合金的鑄造缺陷減少,晶粒細化,其抗拉強度和伸長率由115 MPa和4.5%增至174 MPa和9.1%。然而,繼續增大擠壓鑄造比壓,顯微組織和力學性能未有明顯變化。因此,針對不同系列鋁合金以及不同形狀和尺寸的鑄件,都需要對擠壓鑄造工藝參數進行嚴格控制和優化,才能充分發揮其工藝優勢。 2.1 鋁銅系合金 鋁銅系合金具有較高強度和良好耐熱性,但其凝固區間較大,易形成縮松和熱裂等鑄造缺陷。相較于普通鑄造,擠壓鑄造鋁銅系合金鑄件的鑄造缺陷較少,力學性能明顯增強。JAHANGIRI A等發現,增大擠壓鑄造壓力(一定范圍內)和降低澆注溫度可使AA2024合金晶粒細化、孔隙率減少。澆注溫度為700 °C、比壓為140 MPa時,枝晶間距和孔隙直徑分別減小到12.5 μm和0.25 μm,并出現平均粒徑為80 nm的超細晶粒。石亞等發現,隨施壓熔體溫度的升高,擠壓鑄造Al-5.0Cu-0.6Mn-0.5Fe-0.1Ti-0.1RE合金α-Al二次枝晶間距、第二相體積分數和鑄造缺陷均減小,見圖2。當合金熔體溫度為650 °C時,抗拉強度和伸長率可分別達到299 MPa和17.5%。

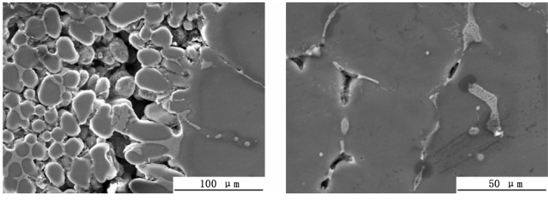

圖2:不同施壓熔體溫度下Al-5.0Cu-0.6Mn-0.5Fe合金的SEM組織 然而,擠壓鑄造鋁銅系合金依然會出現縮松、熱裂紋等鑄造缺陷。在比壓為50 MP、澆注溫度為730 °C和模具溫度為250 °C時,擠壓鑄造Al-5Cu-0.4Mn合金會出現縮松、裂紋等鑄造缺陷(見圖3)。研究表明,在合適的澆鑄和模具溫度下,通過增大擠壓力的方法可獲得致密且尺寸較細的顯微組織,以減少縮孔、縮松及降低熱裂傾向。此外,對于鋁銅合金來說,擠壓鑄造可以和熱處理工藝結合,進一步提高合金的力學性能。SARFRAZ S等將擠壓鑄造Al-3.5Cu合金進行原位熱處理,發現合金的抗拉強度和伸長率比鑄態合金明顯提高,從261.5MPa和7.6%增到284.6MPa和8.7%。LIN B等發現,相較于普通鑄造,擠壓鑄造Al-5.0Cu-0.6Mn-1.0Fe-1.0Ni合金內θ析出相增多。同時,合金中有更致密、耐熱的Al9FeNi和Al3CuNi相析出,且β-Fe相和孔隙減少,降低了應力集中和微孔或裂紋的形成,使合金的力學性能提高。表2為部分擠壓鑄造鋁銅合金的力學性能,擠壓鑄造鋁銅系合金的抗拉強度和伸長率可高達450 MPa和20%以上。

圖3:擠壓鑄造Al-5Cu-0.4Mn合金的縮松、裂紋SEM形貌 鋁合金中的銅元素為強偏析元素,鋁銅系合金共晶相在擠壓鑄造過程中可從固體骨架中擠出,滲出到鑄造表面,從而產生缺陷。甘耀強等研究了擠壓鑄造工藝參數對AI-5Cu-0.4Mn合金顯微組織及銅元素分布的影響。發現隨著擠壓鑄造比壓增大,α-Al晶粒發生明顯細化,但較高的澆注及模具溫度會使組織變得粗大。在擠壓鑄造壓力作用下,晶間富銅液相通過枝晶骨架通道被擠向鑄件內側,導致銅含量從鑄件邊緣到心部呈現增加的趨勢,消除了重力鑄造條件下銅元素的逆偏析現象。在鑄造比壓為100 MPa、澆注溫度為680~730 ?C和模具溫度為200 °C的工藝條件下,可獲得晶粒細小、組織致密、宏觀偏析較少的AI-5Cu-0.4Mn合金。研究表明,降低澆注溫度可以抑制鋁銅系合金中銅元素在液相中的擴散,避免富銅液相通過枝晶間隙流向鑄件“熱節”附近形成偏析帶。此外,減小擠壓力可使液相流動速度降低,也可減少宏觀偏析。CHEN G等采用超聲輔助擠壓鑄造生產出表面質量好、形狀復雜的2024合金零件。在超聲輔助的擠壓鑄造過程中,鑄件微觀組織得到明顯細化,粗大樹枝晶演變成細小等軸晶,偏析減弱。

表2:擠壓鑄造鋁銅系鋁合金力學性能 更重要的是,擠壓鑄造可改善鐵等元素對鋁銅系合金性能的危害。LIN B等研究發現,擠壓鑄造可有效減少Al-5.0Cu-0.6Mn-xFe合金內富鐵相(尤其是脆性β-Fe相)的析出(見圖4),進而提高合金的力學性能,且增加了合金的可回收利用率。LIN B等[29]發現,擠壓鑄造Al-6.05Cu-0.59Mn-0.08Si-0.54Fe合金(經T7熱處理)的室溫和高溫(300 °C)力學性能相對于普通鑄造合金(經T7熱處理)均有所提升。比壓為75 MPa時,合金抗拉強度、屈服強度和伸長率可高達397 MPa、361 MPa和8%。該優異的力學性能是由于擠壓鑄造可以細化晶粒尺寸和富鐵金屬間化合物,降低孔隙率并提高α-Al基體中的θ相數密度。但是,高溫下晶粒粗化和晶界弱化導致高溫強度提升不明顯。

圖4:富鐵金屬間化合物的典型三維形態:(a)0.5%Fe,0 MPa; (b)0.5%Fe,75 MPa; (c)1.0%Fe,0MPa,(d)1.0%Fe,75MPa 2.2 鋁硅系合金 鋁硅系合金膨脹系數小,具備良好的鑄造流動性和耐磨性,在鑄造鋁合金中用量占比較大。對于亞共晶鋁硅系合金,針狀共晶硅會影響合金的強度和塑性。通過改性共晶硅、細化晶粒和減少鑄造缺陷可以提高鋁硅系合金的力學性能。表3為部分擠壓鑄造鋁硅合金的力學性能,擠壓鑄造工藝可明顯提高鋁硅系合金的力學性能,其抗拉強度最高可達430 MPa以上。

表3:擠壓鑄造鋁硅系鋁合金力學性能 王春濤等研究了Al-7Si-Mg合金在擠壓鑄造過程中壓力對收縮缺陷形成的影響。圖5為在不同擠壓鑄造壓力下合金凝固過程中溫度與壓力的變化曲線,P為合金凝固過程中的底部壓力。凝固結束前,50 MPa鑄造比壓難以使鑄件的凝殼繼續變形,對內部糊狀區的補縮作用減弱,因而在底部壓力達到極小值后的凝固階段容易產生收縮缺陷。鑄造比壓增大到75 MPa,凝殼達到臨界尺寸的時間推遲,鑄件易產生缺陷的時間區間變窄,而在100 MPa的鑄造比壓下,凝殼可以持續發生變形,實現對內部糊狀區的補縮,消除收縮缺陷。MALEKI A等發現,擠壓鑄造壓力(外壓小于100 MPa)會減小LM13(Al-12.3Si-1.3Cu-1.2Mg-0.4Fe)合金中α-Al的晶粒尺寸和二次枝晶間距(SDAS),并降低共晶硅顆粒的平均長徑比。ABOU E L的研究表明,增大擠壓鑄造壓力可以獲得組織致密的Al-6Si-0.3Mg合金。在鑄造比壓為160 MPa的條件下,合金屈服強度、抗拉強度和伸長率分別達到114、132 MPa和6.5%。而且,與普通鑄造合金相比,合金達到峰值時效所需的時間減少,其屈服強度、抗拉強度和伸長率均明顯提高,分別達到190 MPa、208 MPa和8%。

圖5:不同擠壓鑄造壓力下的溫度與壓力變化曲線(TC1和TC2為鑄件溫度,TM1和TM2為模具溫度) 元鵬等發現隨著澆注溫度降低,Al-7Si-0.4Mg-0.3Er擠壓鑄造件組織中粗大樹枝狀α-Al晶粒轉變為球狀,細小發達樹枝晶數量減少,但晶間Er-π-AlFeMgSi相增多。此外,提高擠壓速度也可減小粗大樹枝狀α-Al晶粒尺寸,提高晶界處Er-π-AlFeMgSi相分布的均勻性。舒櫻等研究發現,通過控制模具溫度可實現鑄件順序凝固,提高擠壓鑄造Al-9Si-1.8Cu-1Mn-0.12Ti合金的力學性能。通過T6熱處理后,擠壓鑄造Al-9Si-1.8Cu-1Mn-0.12Ti合金的屈服強度、抗拉強度和伸長率分別高達282 MPa、388 MPa和8%。姜博等發現,隨著固溶時間增加,擠壓鑄造ADC12合金中粗大片狀共晶硅和針狀Al5FeSi相可細化為顆粒狀,斷裂形式由準解理斷裂向韌性斷裂轉變,抗拉強度提高(固溶10 h時,抗拉強度可達274 MPa)。 除了擠壓鑄造工藝參數優化,合金化及孕育變質能夠細化擠壓鑄造鋁硅系合金組織,提高其力學性能。徐松等發現,在一定范圍內添加鎂元素,可細化共晶硅,進而提高Al-10Si-2.5Cu合金的力學性能。T6熱處理后,Al-10Si-2.5Cu-1.5Mg合金的抗拉強度達到305 MPa。JIANG B等發現,加入Mg-15La能夠促使擠壓鑄造Al-11Si-2.5Cu-0.8Fe合金高溫熔體中形成亞穩態的富La相納米顆粒,可作為共晶硅的有效異質形核點,細化共晶組織。T6熱處理后屈服強度、抗拉強度和伸長率分別高達262 MPa、350 MPa和5.5%。 相較于液態擠壓鑄造,半固態擠壓鑄造工藝的澆注溫度低,固液相濃度差小,不易發生偏析。WANG S等采用近液相擠壓鑄造技術制備ADC12(Al-10.56Si-1.91Cu-0.85Fe-0.55Zn)合金,發現沿鑄件壁厚方向共晶相的體積分數降低而α-Al相體積分數升高。GUAN R G等通過半固態擠壓鑄造制備A356合金(Al-7Si-0.43Mg-0.19Fe),發現其可以細化晶粒,消除液態擠壓鑄造組織中常發生的共晶相偏析和局部偏析。半固態擠壓鑄造A356合金的抗拉強度和伸長率分別達到232 MPa和約7%,比傳統擠壓鑄造合金分別提高了12%和21%。 研究表明,將擠壓鑄造和其他工藝有效結合可減少鑄造缺陷,提高鑄件質量和力學性能。AJAY KUMAR P等[43]利用攪拌摩擦工藝將石墨烯納米片摻入A356合金基體中可顯著改善其力學性能。擠壓鑄造鋁基復合材料的屈服強度、抗拉強度和伸長率分別高達190 MPa、357 MPa和12%。熊禹等[44]利用擠壓鑄造和鍛造結合的方式制備ADC12合金,鑄鍛復合后晶粒尺寸進一步細化,合金抗拉強度和伸長率達分別為287.75 MPa和4.4%,較普通擠壓鑄造ADC12合金分別提高19.8%和340%。 在汽車工業中,過共晶鋁硅合金(硅含量大于13%)是用于生產活塞、發動機缸體和缸套的理想材料。常規鑄造過共晶鋁硅系合金中存在粗大的初生硅相,會降低韌性并嚴重影響其綜合力學性能。研究表明,擠壓鑄造能明顯改善過共晶Al-xSi合金的顯微組織。LI R等發現,與重力鑄造相比,擠壓鑄造過共晶鋁硅合金中的共晶硅相發生明顯細化,同時初生硅相的尺寸和數量減小(見圖6)。此外,隨著硅含量的增加,初生硅相的尺寸和含量增加,α-Al枝晶的占比分數逐漸降低。 一般認為,在過共晶鋁硅合金中添加鐵元素可以改善其熱穩定性。但是,鐵可與鋁和硅結合形成較粗的板狀或針狀富鐵相,不利于合金的室溫力學性能。研究表明,改變擠壓鑄造工藝參數可調控富鐵相尺寸,如隨著鑄造比壓從100 MPa增加到300 MPa,富鐵的過共晶鋁硅合金中針狀富鐵相的尺寸減小。此外,在合金熔體的凝固過程中采用輔助調控技術,如超聲波振動技術,可以進一步細化針狀富鐵相。

圖6:壓力對合金微觀組織的影響:(a)重力鑄造Al-15 Si合金;(b)擠壓鑄造Al-15 Si合金;(c)重力鑄造Al-17.5 Si合金;(d)擠壓鑄造Al-17.5 Si合金;(e)重力鑄造Al-22 Si合金;(f)擠壓鑄造Al-22 Si合金 2.3 鋁鋅系合金 鋁鋅系高強鋁合金在航空航天、機械、船舶等領域已有廣泛的應用,但其產品主要為軋制、擠壓板材和型材,很難制備出形狀復雜的零件。擠壓鑄造工藝為鋁鋅系合金鑄造成形提供了可行途徑,有望實現“以鑄代鍛”。但是,鋁鋅系合金存在凝固溫度范圍寬,鑄件易產生縮松、縮孔和熱裂缺陷等問題。因此,擠壓鑄造鋁鋅系合金只適合生產形狀簡單的厚壁件,嚴重限制了其應用范圍。近年來,國內外對擠壓鑄造鋁鋅系合金的研究主要集中于熔體的細化與均勻化處理和半固態漿料的制備等。隨著擠壓鑄造工藝的發展及合金成分的優化,擠壓鑄造鋁鋅系合金件的力學性能接近于鍛件水平,制得的零件也越來越復雜、體積也越來越大。表4為部分擠壓鑄造鋁鋅系合金的力學性能,其最高抗拉強度可達600 MPa以上。 與重力鑄造相比,擠壓鑄造合金組織具有更小的DAS和晶粒尺寸,且力學性能更好。KIM等研究發現,增大擠壓鑄造壓力,會使7075合金的凝固速度增加,η′析出相的形核位置增多,析出強化增強。FAN C H等發現,擠壓鑄造Al-5.4Zn-2.4Mg-1.7Cu-0.3Mn-0.2Cr合金中α-Al晶粒尺寸和枝晶臂間距(DAS)隨鑄造溫度的升高而增加。SHIN S S等[52]發現擠壓鑄造工藝可改善Al-xZn-3Cu合金(x=30,40,質量分數,%)的強塑性。比壓為100 MPa時,鑄態Al-40Zn-3Cu合金的屈服強度、拉伸強度和伸長率可高達380 MPa、470 MPa和9%。 李楠等采用流變擠壓鑄造(斜坡冷卻+擠壓鑄造)的方法制備了7075合金,發現α-Al晶粒尺寸較小,鑄造缺陷少。經T6熱處理后,流變擠壓鑄造7075合金力學性能優異,抗拉強度高達502 MPa,伸長率可達5.3%。陳振華等發現加入0.39 % RE后,擠壓鑄造7075合金傳動空心軸鑄件中α-Al晶粒細化,并出現少量的薔薇狀組織。當同時加入0.29% RE和1 % A1-5Ti-B時,合金組織細化最明顯(平均晶粒尺寸從普通擠壓鑄造組織的50 μm減小到18 μm),抗拉強度高達575 MPa,伸長率為8.16%。張樹國等將剪切低溫澆注式(LSPSF)半固態制漿工藝和立式流變擠壓鑄造成形有效結合來制備7075合金,發現提高擠壓鑄造壓力,液相偏析有增大傾向。隨著鑄造比壓從50 MPa增加到110 MPa,合金的抗拉強度從275.0 MPa上升到310.4 MPa。此外,ZHENG C K等研究發現,擠壓鑄造工藝不僅可以提高Al-7.0Zn-2.5Mg-2.1Cu合金的強度和塑性,還可提高其耐疲勞性能。

表4:擠壓鑄造鋁鋅系鋁合金力學性能 3、結語 航空航天、汽車等領域對尺寸更為精密、形狀更加復雜的大型薄壁鋁合金鑄件的需求推動了新型擠壓鑄造技術的發展。雖然擠壓鑄造壓力可以促使凝固鑄件與模具緊密接觸,增加鑄件/模具間的傳熱,細化凝固組織,明顯提高鑄件力學性能。然而,縮孔、縮松等鑄造缺陷仍無法避免。因此,要根據不同零件、材料和設備,通過數值模擬和試驗相結合,系統研究擠壓鑄造充型、凝固過程中的組織和性能演變及調控機制,優化工藝參數,提高擠壓鑄造件質量的穩定性。為了實現高性能擠壓鑄造鋁合金可控制備,當前仍面臨一系列挑戰。 (1)合金成分需進一步優化。目前實際應用中,主要是使用商業鑄造鋁合金成分進行擠壓鑄造,并未有專門擠壓鑄造鋁合金成分,需針對擠壓鑄造工藝特點開發適于擠壓鑄造的新型鋁合金成分。 (2)擠壓鑄造工藝需創新及優化。半固態漿料的質量會影響擠壓鑄造充型、液相偏析等,進而影響擠壓鑄造件的力學性能。所以,高質量半固態漿料制備方法值得深入研究。此外,需探索擠壓鑄造和其他工藝的有效結合,消除或減弱鑄造缺陷,提高擠壓鑄造件質量和力學性能,實現新型擠壓鑄造工藝穩定生產以及規模化應用。 (3)建立擠壓鑄造合金成分-工藝-組織-性能關系。對擠壓鑄造鋁合金成分、制備工藝、組織及性能進行全流程研究,實現高性能擠壓鑄造鋁合金的可控制備。

作者: 本文來自:《特種鑄造及有色合金》雜志2020年第40卷第11期 |