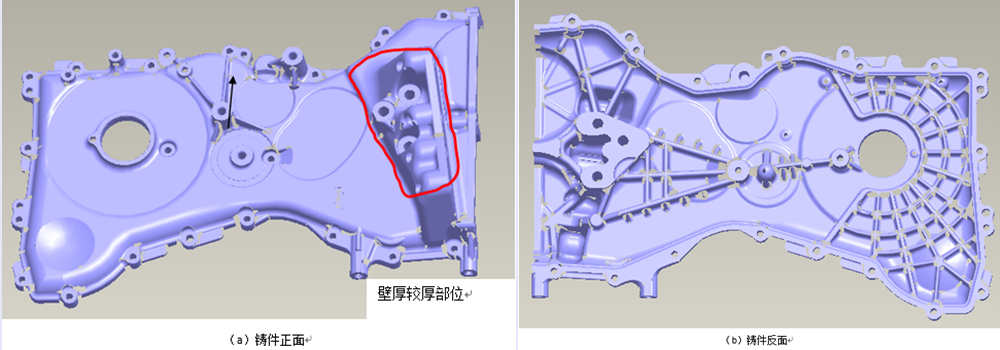

摘要:利用Magma軟件,對某款汽車發動機鋁合金前蓋的澆注系統和排溢系統進行充型及凝固過程的數值模擬。通過分析模擬結果,提出了壓鑄工藝優化方案;并再次模擬了優化后的充型與凝固過程,分析了溫度場變化、氣壓變化及凝固情況,初步驗證了優化方案的合理性。同時,針對鑄件局部溫度過高、冷卻時間過長的問題,采用高壓點冷等方式加快局部區域冷卻速度,提高了鑄件質量。最后通過實際生產,驗證了澆排系統等工藝設計的合理性。 隨著汽車工業的高速發展,出于車身輕量化要求,零部件越來越多地采用輕質合金材料。鋁合金(如鋁硅系列合金)具有密度小、熱膨脹系數低、摩擦性能好等特點,在汽車發動機蓋、變速箱殼體等鑄件中得到廣泛使用。本課題采用Magma軟件,對某家用轎車發動機鋁合金前蓋的充填和凝固過程進行分析;通過分析數值模擬的結果,提出了壓鑄工藝優化方案,為類似產品的生產提供參考。 1.鑄件模型及材料 1.1 鑄件模型 發動機前蓋外形尺寸約為470 mm×310 mm×105 mm ,產品質量約為3.4 kg,主體平均壁厚為3.3 mm,壁厚最大處達到26 mm(線框標注部位為壁厚較厚部分)。產品結構較為復雜,內部分布有相當數量的螺栓孔和加強筋;且鑄件壁厚相差非常大,壓鑄過程中容易產生應力集中,造成致密度不均,導致鑄件變形、縮孔和縮松等問題。鑄件產品模型見圖1。

圖1:鑄件模型 1.2 鑄件材料 發動機前蓋要求力學性能好、致密度高,不允許出現裂紋、縮松、氣孔、縮孔等內部缺陷。基于以上工作環境和要求,選用AlSi9Cu3 鋁合金,其具有流動性較好,優良的壓鑄性能。表1為其化學成分和力學性能。

表1:AlSi9Cu3合金的化學成分與力學性能 2.初始壓鑄工藝方案 2.1初始澆注系統設計 根據產品結構特點,擬設計2路分支,共6路內澆道進料,見圖2。鋁合金液從澆口杯導入直澆道,再通過2路分支進入6路內澆口,最終進入型腔充填。

圖2:初始方案 2.2工藝參數的確定

鑄件材質為AlSi9Cu3,模具選用DIEVAR,根據兩種材料的物理特性,結合壓鑄工藝設計手冊及生產經驗,并通過計算,確定了如下壓鑄工藝參數:鑄件初始溫度為670℃,模具初始溫度為180℃;鑄件質量為3.4 kg,澆注系統質量為2 kg,排溢系統質量為850g,總質量為6.25 kg。鑄件投影面積為1 196 cm2,總投影面積為1 554 cm2;選取壓射比壓為60MPa,安全系數選擇1.2。 沖頭直徑選用100 mm ,低速壓射速度為0.2 m/s,高速壓射速度為3.5m/s,料筒總長為780mm ,充填率約為38 %;根據理論與經驗結合估算充填時間約為0.07 s,推算出內澆口面積約700 mm2,內澆口厚度選用2.2 mm。 核算充填速度,根據 V沖/Vg為充填速度;V沖為沖頭壓射速度;Vg =39 m/s,不同壁厚對應的內澆口速度范圍見表2。可知充填速度在合理范圍內。 2.3初擬方案模擬分析 為了解鑄件在鑄造過程中的充填與凝固情況,采用Magma軟件進行數值模擬,見圖3。可以看出,整個型腔的充填時間約為0.076 s,金屬液進入型腔初期充填速度較快,中間區域充填速度明顯快于兩側,充填中期,金屬液逐漸進入壁厚較厚區域,此時觀察發現,壁厚較厚區域充填相對緩慢,容易產生滯氣現象,待該區域充填完畢,由于溫度較高,凝固時間較長,極易出現氣孔、縮孔等內部質量問題。

圖3:初擬方案充填過程模擬 3. 壓鑄工藝優化設計 3.1澆注系統優化設計 針對壁厚較厚區域充填相對緩慢的問題,為保證鑄件質量,使其成形過程中各區域充填速度基本一致,擬對壁厚較厚區域增加2路澆口進料,加快該區域的充填速度,使整個充填過程更加平穩、順暢,更加有利于氣體的排除,避免縮孔、縮松等缺陷的發生。圖4為優化方案,線框部分為增加進料的2路澆口。由于該澆口位置距離鑄件底部落差較大,為使該區域進料順利,在此處澆口部位增設一滑塊,見圖5,以保證鋁液較好地充填該區域。

圖4:優化方案

圖5:滑塊設置 3.2優化方案模擬分析 為檢驗優化方案的充填效果和凝固情況,再次進行數值模擬,觀察優化方案的充填與凝固過程。模擬過程從充填溫度場變化、氣壓變化、凝固情況等方面進行了分析。通過觀察發現,整個型腔充填過程約為0.071 s,與理論估算值非常接近。充填過程中,鋁液推進較為平穩,速度基本達到一致;型腔內氣體排放順暢,氣壓較為平穩,在風險控制范圍內,未出現明顯的滯氣與卷氣現象。在凝固過程中,除壁厚較厚的區域冷卻凝固較慢,其他區域凝固冷卻基本較為均勻理想。

(a)充填溫度 (b)氣壓分布 (c)凝固情況 圖6:優化方案充填及凝固情況模擬 4. 局部區域冷卻方案 4.1高壓點冷技術 高壓點冷技術近年來在壓鑄行業得到了越來越多地應用。通過高壓點冷機將冷卻水調節到理想的壓力狀態,通過相應的管道快速從模具內通過,達到降溫的目的。由于在此過程中型芯冷卻速度快,縮孔不會在型芯位置附近形成,因此,使用高壓點冷技術可以實現模具熱平衡,有效改善局部氣孔缺陷,大大提高模具壽命,減少型芯的更換和翻修率,并使鑄件的質量得到了更好地保證。 4.2局部區域高壓點冷 針對數值模擬分析過程中,壁厚較厚部分冷卻凝固較慢的情況,考慮采用高壓點冷對重點區域進行快速冷卻,以保證鑄件質量。通過對鑄件的結構分析,擬對線框內3處型芯內部做高壓點冷;同時,對新增滑塊的2處型芯內部做高壓點冷,提高孔的內部質量。采用高壓點冷處的結構示意見圖7。

圖7:高壓點冷處結構示意圖 5. 模具開發及生產試制 根據優化的工藝方案開發了壓鑄模具,并進行了生產試制。試生產在DCC1250T臥式壓鑄機上進行,模具結構見圖8,試模初始溫度為180 ℃。試制過程中,隨著壓射進行,在低速壓射階段,鋁液經過直澆道進入橫澆道,再由內澆口平穩進入型腔,迅速進入高速壓射階段,待充型完畢再針對重點區域進行高壓點冷,使鑄件各部分的凝固時間基本達到一致。圖9為試制的產品照片,可見鑄件表面光潔、輪廓清晰、內孔質量好,無明顯缺陷。對該產品進行了氣密性測試與力學性能檢測。經檢驗,產品的合格率達到了96%,測試結果滿足性能要求。

6. 結論 (1)利用Magma軟件,對某款家用轎車發動機鋁合金前蓋的澆注系統和排溢系統進行充填及凝固過程的數值模擬,通過模擬分析,找出對應的問題,提出了壓鑄工藝優化方案。 (2)在確定相關壓鑄工藝參數后,再次模擬了優化后的充填與凝固過程,分析了溫度場變化、氣壓變化及凝固情況,初步驗證了優化方案的合理性。 (3)針對鑄件局部溫度過高、冷卻時間過長的問題,采用高壓點冷等方式加快局部區域冷卻速度,提高鑄件質量。

作者: |