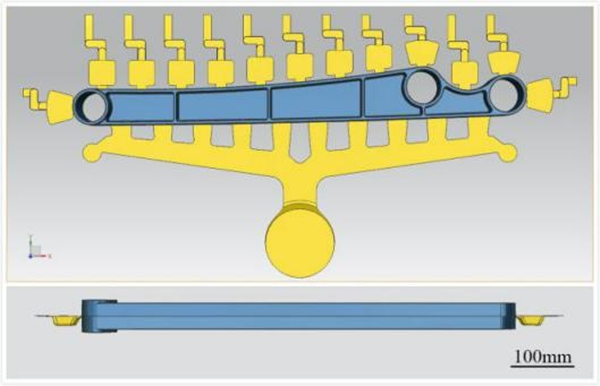

后拖曳臂作為汽車懸架系統(tǒng)中的重要部分,起到連接和承載的作用,因不同形式的懸架結(jié)構(gòu),拖曳臂的形狀和尺寸也不一樣。高檔轎車中使用的拖曳臂功能和作用相對來說比較復(fù)雜,如奧迪A8中的前擺臂和后擺臂同拖曳臂的作用功能是一樣的,但是已實現(xiàn)鋁合金的輕量化設(shè)計,其成形工藝多為鍛壓成形。而國內(nèi)中小型電動車中的拖曳臂,采用的材料是鋼鐵,一般都是采用軋制、沖壓、焊接等多種工藝相結(jié)合的生產(chǎn)工藝,使得生產(chǎn)效率比較低,成本相對也比較高。基于最優(yōu)方案的拖曳臂新結(jié)構(gòu)相對比較簡單,但是其尺寸為620 mm ×50 mm×50 mm,屬于比較大的結(jié)構(gòu)件。壓力鑄造鋁合金鑄件工藝已經(jīng)非常成熟,對于拖曳臂的試生產(chǎn)成形精確度高,成形工藝設(shè)計周期短,相對于原來的工藝不僅可以降低生產(chǎn)成本而且提高生產(chǎn)效率。 本課題以確定拖曳臂的最優(yōu)三維模型結(jié)構(gòu),利用Anycasting軟件對其鑄造工藝分析,模擬其高壓壓鑄過程以預(yù)測鑄造過程零件可能存在的缺陷,通過分析相關(guān)工藝參數(shù)改善工藝條件后成形拖曳臂鑄件,提高其質(zhì)量和效率。 一、汽車后拖曳臂模型 后拖曳臂模型見圖1。對用UG NX10.0建模好的后拖曳臂模型進行逆向模擬,導(dǎo)出為用于鑄造模擬的stl格式。

圖1:后拖曳臂模型 二、試驗材料及方法 采用先模擬優(yōu)化后驗證的步驟。試驗材質(zhì)為A356鋁合金,試驗前通過光譜儀測定合金成分,結(jié)果見表1。采用高壓壓鑄成形工藝進行試生產(chǎn),澆注系統(tǒng)設(shè)計為錐形橫澆道多內(nèi)澆口的形式,見圖1。表面清理A356鋁合金錠,放入熔爐內(nèi),電阻爐預(yù)熱,設(shè)置溫度到250 ℃,保溫30 min,電爐溫度在750±20 ℃熔煉,加熱時長定在6±0.5 h,在750 ℃左右扒渣,扒渣前要先向鋁水均勻的加入扒渣劑,待鋁液溫度在720 ℃時加入0.1%的HGJ-2鋁合金無鈉精煉清渣劑對鋁液進行精煉,最后靜置20 min。

表1:A356鋁合金化學(xué)成分 wB/% 三、試驗過程及結(jié)果分析 澆注溫度的確定 為確定最優(yōu)的工藝參數(shù),采用單因素控制變量法依次對澆注溫度、壓射速度和模具溫度等參數(shù)進行確定。選定沖頭的壓射速度為30 cm/s,模具的預(yù)熱溫度為200 ℃,不同澆注溫度下的試驗見表2。

表2:不同澆注溫度實驗組參數(shù)表 充型100%時溫度分布的對比

圖2:充型100%時溫度分布云圖 圖2為溫度分布云圖。可見前兩組在充型100%時均發(fā)生了不同程度的部分凝固現(xiàn)象,而5~7組則出現(xiàn)了溫度分布非常不均勻的現(xiàn)象,還可以看出5~7組在拖曳臂零件的鑄型上面產(chǎn)生了較大范圍的溫度梯度。提前凝固和較大的溫度梯度差都會對鑄件在凝固的過程中產(chǎn)生影響而導(dǎo)致缺陷產(chǎn)生,第3、第4組拖曳臂鑄型上的溫度分布較其他組均勻,而第3組相對于第4組在鑄件左邊拖曳臂的側(cè)壁上出現(xiàn)了很小的溫度差,故單從溫度的分布上來看第4組澆注溫度最為理想。 晶粒尺寸和二次晶臂間距

圖3:七組模擬下晶粒尺寸和二次晶臂間距的對比 凝固時間的對比 圖4為各組參數(shù)下凝固時間的云圖和隨澆注溫度的變化。當(dāng)澆注溫度大于720 ℃,凝固時間的增加幅度很小,這是因為,可以發(fā)現(xiàn)在溫度大于635 ℃進行壓鑄時拖曳臂零件的各個部位的凝固時間幾乎是一致的,先后凝固的差距非常小,這就使得鑄件完全凝固后其收縮一致性程度高,不易產(chǎn)生零件的收縮變形,低于635 ℃下成形的鑄件,在拖曳臂上形成了很明顯的凝固時差,如果溫度梯度太大則容易導(dǎo)致缺陷產(chǎn)生。但是在700 ℃以上的高溫成形零件時,可以很明顯看出凝固時間的先后差距較大,在拖曳臂零件的交叉圓角的位置出現(xiàn)了明顯的深色,這個位置同其周圍的部位凝固時間上相差了約15 s,可能得不到后續(xù)金屬熔體的補縮而導(dǎo)致缺陷的產(chǎn)生,甚至是收縮變形發(fā)生。

圖4:各組凝固時間的云圖和隨澆注溫度的變化圖 概率缺陷參數(shù)和氧化物 鑄件出現(xiàn)概率缺陷幾率和部位的云圖見圖5。對比可以看出,澆注溫度對于拖曳臂的概率缺陷影響不大,而對于充型完整后鑄件所含氧化物的量影響非常大。不同澆注溫度下鑄件上出現(xiàn)的氧化物含量的最大值見圖6,可以發(fā)現(xiàn)在680 ℃以前隨著澆注溫度升高,氧化物的濃度趨于降低的趨勢,而680 ℃以后隨著澆注溫度的升高,雖然氧化物濃度的大小變化不明顯,但是可以明顯看出氧化物在拖曳臂零件上出現(xiàn)的分布范圍明顯增加。其原因是如果合金熔體溫度越高,會更容易產(chǎn)生氧化吸氣;若溫度太低,會造成熔體黏度降低,導(dǎo)致金屬液對夾雜物潤濕性增強,從而金屬液前端的氧化夾雜物就不易排出。因此,680℃下,凝固時間分布均勻,得到細小的等軸晶可能性最大,鑄件不易產(chǎn)生缺陷,氧化物最少。故選擇最優(yōu)的澆注溫度為680℃。

圖5:7組實驗的概率缺陷參數(shù)和氧化物云圖

圖6:各組氧化物含量隨澆注溫度的變化圖 壓射速度的確定 本組試驗選沖頭的壓射速度作為變量,固定澆注溫度為680 ℃,模具溫度為220 ℃,進行對適宜的壓射速度分析,見表3。

表3:不同壓射速度實驗組參數(shù)表 各組的充型時間和凝固時間

圖7:各組的充型和凝固時間隨壓射速度的變化曲線圖 圖7為各組的充型和凝固時間隨壓射速度的模擬及曲線圖。可以看出,在速度10 ~60 cm/s時鑄件都能得到完整的充型。另外可見,隨著壓射速度的增加,充型時間和凝固時間都隨之減小。通過斜率的大小可以看出,壓射速度在30 cm/s之前減小的速率比較快,之后明顯變緩,這說明當(dāng)壓射速度大于30 cm/s,對充型時間和凝固時間的影響非常小。從凝固順序云圖來看,在高于30 cm/s時,凝固順序分布很均勻,相反,在10 cm/s和20 cm/s時鑄件上出現(xiàn)了不同范圍大小的凝固時間差,這些部位因為過早凝固,會得不到后面的金屬液補縮而造成缺陷的產(chǎn)生。 節(jié)點5的充填速度對比

圖8:各組節(jié)點5隨充型分數(shù)的變化曲線圖和其位置圖 通過傳感器查看不同壓射速度下點5隨著充型分數(shù)的變化其充型速度的大小,見圖8,可見較低的壓射速度下其速度的變化相對來說較為穩(wěn)定,但是當(dāng)壓射速度大于30 cm/s時,在充型率90%左右,40、50、60 cm/s都出現(xiàn)了節(jié)點處速度急劇減小的情況,而且在充型85%都出現(xiàn)了速度大范圍波動的情況。由此可見,30 cm/s為最適宜的壓射速度。 模具溫度的確定 在確定了澆注溫度為680 ℃,壓射速度為30 cm/s后,對最佳的模具溫度進行確定,不同的模具預(yù)熱溫度組別見表4。

表4:不同模具溫度實驗組參數(shù)表 凝固時間和局部凝固時間對比 8組試驗的凝固時間和局部凝固時間隨模具預(yù)熱溫度的變化見圖9,其對應(yīng)的凝固時間云圖見圖10。在澆注溫度不變的情況下,隨著模具預(yù)熱溫度的增加,凝固時間和局部凝固時間都隨之增加,這是因為模具預(yù)熱溫度越高致使模具對金屬熔體起到一定的溫度保護作用,型腔充型完整后冷卻速率相對于較低的模具預(yù)熱溫度比較小。觀察云圖可以發(fā)現(xiàn),在模具預(yù)熱溫度為60、100 ℃時,拖曳臂鑄件中間部位的凝固時間分布很不均勻,并且其局部凝固時間出現(xiàn)不一致的部位也非常明顯。凝固時間不均勻會導(dǎo)致鑄件因為凝固收縮產(chǎn)生一些裂紋和內(nèi)應(yīng)力缺陷。在預(yù)熱溫度為240、260 ℃時,也出現(xiàn)了這種情況,只是相對來說不是特別明顯。當(dāng)模具預(yù)熱溫度為160 ℃和180 ℃時其凝固時間和局部凝固時間分別出現(xiàn)了明顯的溫度差,這些溫度差較大的部位均會在凝固過程中產(chǎn)生一些缺陷。200、220 ℃的時,雖然在流道和排氣溢流槽的很多部位出現(xiàn)了較大的溫度差,但是在拖曳臂零件上面凝固溫度分布非常均勻,而且局部凝固時間的溫度梯度差出現(xiàn)比較合理,中間肋板因為是在金屬液的持續(xù)流道上面凝固時間比較長,呈現(xiàn)出深灰色,而兩側(cè)的薄壁因為金屬液的流路問題凝固時間比較短呈現(xiàn)出淺色。在預(yù)熱溫度為200℃時,拖曳臂零件的倒角部位大多也都出現(xiàn)了很大的溫度差,而預(yù)熱溫度為220℃時幾乎沒有出現(xiàn)凝固時間上的溫度差,凝固溫度分布很均勻,出現(xiàn)缺陷的概率最小。

圖9:凝固時間和局部凝固時間隨模具溫度的變化曲線

圖10:各組的凝固時間和局部凝固時間云圖 各組氧化物含量對

圖11:不同模具溫度下各組氧化物含量對比 不同模具溫度下各組氧化物含量對比見圖11。可以看出氧化物的含量、分布范圍大小以2、4、6組的最小,其中模具溫度為220℃時氧化物含量最少,而其他組在拖曳臂零件上產(chǎn)生的氧化物都非常多,同在澆注溫度出現(xiàn)的情況一樣,溫度太高產(chǎn)生的氧化物含量相比會高越多。 各組模具侵蝕程度對比

圖12:不同組模具侵蝕程度云圖對比 不同模具溫度下模具侵蝕程度云圖見圖12。可以發(fā)現(xiàn)60、100 ℃和240、260 ℃時出現(xiàn)了不同程度的模具侵蝕,被侵蝕的位置主要出現(xiàn)在內(nèi)澆口附近和排氣溢流槽口附近,這些位置因為模具截面積出現(xiàn)了較大的變化,受到金屬液的沖擊力比較大,同時因為熔體的高溫,散熱不均勻?qū)е庐a(chǎn)生較大的溫度梯度。因此綜合來看,當(dāng)模具溫度為220℃鑄件可能出現(xiàn)的缺陷最少,同時又能最大程度減輕模具的侵蝕。 四、模擬方案的試驗驗 以澆注溫度為680 ℃,壓射速度為30 cm/s,模具預(yù)熱溫度為220 ℃進行拖曳臂零件的試生產(chǎn)。成形的零件見圖13,生產(chǎn)的零件充型完整且表面質(zhì)量良好,僅僅在內(nèi)澆口熔體交匯的位置出現(xiàn)了一些流痕,這可以通過零件表面處理進行消除,對零件整體質(zhì)量幾乎沒有影響。

圖13:拖曳臂零件圖 對零件進行CT掃描,查看其缺陷分布情況,見圖14。可以發(fā)現(xiàn)很多微小的缺陷主要存在于兩端的襯套圈和中間主體板的連接處,從圖14①、②、③分截面查看缺陷的存在情況,幾乎沒有氣孔、縮孔的存在,這是因為多個溢流槽可以排出大部分的氣體,說明成形的零件在最大應(yīng)力處組織致密性較好,相對來說強度也更好。圖14④顯示,缺陷集中的地方基本上都避過了拖曳臂CAE分析中最大應(yīng)力出現(xiàn)的部位,可以發(fā)現(xiàn)很多微小的缺陷主要存在于兩端的襯套圈和中間主體板的連接處,這是因為這些地方極易產(chǎn)生金屬熔體的交聚,從而出現(xiàn)較少的卷氣和滯留的一些雜質(zhì)、氧化物,但是因其體積所占整個零件體積的百分比很小,可以忽略。

圖14:拖曳臂工業(yè)CT掃描圖 五、結(jié)論 (1)通過控制變量法,對壓鑄模擬工藝參數(shù)如澆注溫度、壓射速度、模具溫度進行了優(yōu)化確定,澆注溫度為680 ℃,壓射速度為30 cm/s,模具預(yù)熱溫度為220℃,生產(chǎn)出拖曳臂符合要求。

(2)對成形的拖曳臂壓鑄件進行切割和工業(yè)CT掃描,查看其出現(xiàn)的缺陷和模擬結(jié)果進行對比,發(fā)現(xiàn)通過數(shù)值模擬預(yù)測的缺陷部分同實際生產(chǎn)所產(chǎn)生的缺陷很多部分是一致的。 |