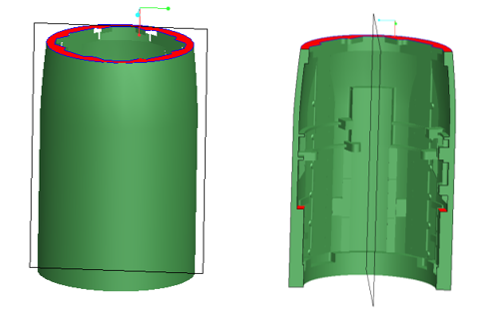

圖1:典型殼體類零件三維圖

原標(biāo)題:鎂合金殼體低差壓鑄造常見(jiàn)缺陷及防止措施 本課題結(jié)合殼體鑄件的生產(chǎn)特點(diǎn),總結(jié)差(低)壓鑄造中經(jīng)常遇到的鑄造缺陷并提出相應(yīng)的解決措施。 一、鑄件分析 圖1為殼體類零件三維圖。材料為ZM5,尺寸為為Φ420 mm×700 mm,要進(jìn)行100% X射線探傷,屬I(mǎi)類鑄件。鑄件常見(jiàn)缺陷有疏松、偏析、裂紋、熔劑夾雜以及氣孔缺陷。 二、常見(jiàn)缺陷產(chǎn)生與防止 1、疏松的產(chǎn)生和防止 疏松是鎂合金鑄件出現(xiàn)的主要缺陷,分布面廣,難于補(bǔ)縮。鎂合金結(jié)晶溫度區(qū)間較寬,凝固收縮率大,凝固時(shí)糊狀凝固的傾向很大,常常導(dǎo)致液態(tài)收縮和凝固收縮所形成的微孔分散并且得不到外部合金的液體補(bǔ)充,形成疏松,有時(shí)候甚至由于凝固收縮時(shí)晶間拉應(yīng)力過(guò)大而出現(xiàn)縮裂現(xiàn)象。 在鎂合金殼體鑄造中疏松主要出現(xiàn)在鑄件厚、薄過(guò)渡區(qū)和縫隙澆道附近,以及冷鐵與芯砂的交接處。通過(guò)對(duì)出現(xiàn)的縮松評(píng)級(jí),普遍為4級(jí)縮松,有的甚至達(dá)到了嚴(yán)重的5級(jí)縮松。而鑄件屬于I類鑄件,要求最高別只能是3級(jí),必須嚴(yán)格控制疏松等級(jí)。 工藝設(shè)計(jì) 殼體鑄件的工藝大多采用順序凝固的原則,系統(tǒng)內(nèi)由縫隙澆道、過(guò)渡澆道、橫澆道到連接升液管口的直澆道順序凝固,從而保證鑄件補(bǔ)縮通道暢通,充分發(fā)揮差(低)壓鑄造的補(bǔ)縮優(yōu)勢(shì)[3]。圖2為鎂合金殼體鑄件澆注系統(tǒng)。采用設(shè)置冷鐵、石墨砂調(diào)節(jié)局部冷卻速度,增設(shè)縫隙澆道和過(guò)渡澆道縮短補(bǔ)縮距離等措施。

圖2:鎂合金殼體澆注系統(tǒng) 圖3為鎂合金殼體鑄件冷鐵布置示意圖。縫隙澆道前要設(shè)置冷鐵,冷鐵位置和厚度對(duì)減輕澆口前疏松尤為重要,縫隙澆道不僅要對(duì)準(zhǔn)冷鐵,錯(cuò)開(kāi)冷鐵間隙,而且要保證縫隙澆道兩側(cè)冷鐵有足夠的寬度,縫隙澆道前冷鐵還要由厚到薄逐漸過(guò)渡,冷鐵邊緣用石墨砂過(guò)渡,石墨砂也要由厚到薄逐漸過(guò)渡。

圖3:鎂合金殼體冷鐵布置示意圖 在工藝設(shè)計(jì)時(shí),在凸臺(tái)部位一般都設(shè)置冷鐵加強(qiáng)激冷以減小熱節(jié),但當(dāng)凸臺(tái)過(guò)厚時(shí)容易產(chǎn)生疏松缺陷,即使增加冷鐵厚度也很難消除。在凸臺(tái)部位設(shè)計(jì)補(bǔ)縮澆道增加補(bǔ)縮,可有效消除疏松缺陷。 澆注溫度 降低澆注溫度可減輕鑄件過(guò)熱,有利于降低疏松等級(jí),但不是溫度越低越好,溫度過(guò)低會(huì)降低補(bǔ)縮效果。一般情況下,當(dāng)澆注大直徑立筒時(shí)可適當(dāng)降低澆注溫度,澆注小直徑立筒時(shí),澆注溫度要適當(dāng)提高。 澆注工藝 在保證鑄型充滿的前提下,充型速度一般選下限,既可以避免充型時(shí)產(chǎn)生紊流、飛濺造成卷氣,又能延長(zhǎng)金屬液對(duì)澆道的烘烤時(shí)間,從而調(diào)整鑄件凝固速度,強(qiáng)化順序凝固效果。根據(jù)生產(chǎn)經(jīng)驗(yàn),升液速度要高于充型速度。 增加保壓壓力可以強(qiáng)化合金凝固期間補(bǔ)縮能力,從而填充枝晶間的微縮孔,但壓力過(guò)大會(huì)導(dǎo)致鑄件變形、粘砂和跑火等,因此壓力也不是越大越好,一般保壓壓力為30kPa~60kPa。 2、偏析的產(chǎn)生和防止 鎂合金的偏析一般是成分偏析,常會(huì)導(dǎo)致鑄件直接報(bào)廢。合金熔煉工藝和鑄件凝固條件都會(huì)引起鑄件產(chǎn)生偏析缺陷。通過(guò)調(diào)整精煉溫度、改善激冷能力以及降低澆注溫度,可有效降低偏析缺陷產(chǎn)生傾向。 精煉溫度 鎂合金熔煉過(guò)程中,相對(duì)鎂合金熔點(diǎn)高的其他金屬是重金屬。重金屬元素偏析的現(xiàn)象是由于重金屬元素未能完全融入合金液中,提高精煉溫度,重金屬元素能夠更好地熔入合金液中,鑄件中重金屬元素的偏析現(xiàn)象明顯減少。 激冷能力及澆注溫度 成分偏析易產(chǎn)生于厚壁冷鐵間隙處和厚壁間的薄壁處,在這些部位放置石墨砂加強(qiáng)激冷,減輕局部過(guò)熱可有效防止偏析缺陷的產(chǎn)生。降低澆注溫度,縮短合金凝固時(shí)間,降低合金過(guò)冷度,防止重金屬在凝固過(guò)程中析出,減輕了偏析的產(chǎn)生。在耐熱鎂合金殼體的生產(chǎn)中,降低澆注溫度,偏析缺陷得到了極大改善。 3、裂紋的產(chǎn)生和防止 裂紋是鑄件致命的鑄造缺陷,在鑄件上呈現(xiàn)直的或者曲折的隙縫與裂口,斷面處被氧化呈黑色或者深灰色,易產(chǎn)生在凸臺(tái)的厚薄交接處和下端框處,工藝設(shè)計(jì)、原材料質(zhì)量和冷鐵位置都會(huì)導(dǎo)致裂紋缺陷。 工藝設(shè)計(jì) 當(dāng)鑄件設(shè)計(jì)多個(gè)相鄰較近的凸臺(tái)時(shí),見(jiàn)圖4,在凸臺(tái)間的薄壁處易產(chǎn)生裂紋缺陷。通過(guò)設(shè)計(jì)合理的防裂拉筋,可有效消除裂紋缺陷。

圖4:裂紋產(chǎn)生處 控制原材料質(zhì)量 由金屬的遺傳性可知,原料鎂錠的成分決定了鑄件的質(zhì)量。鎂錠的一系列缺陷,在鑄造后能遺傳給澆注后的鑄件。當(dāng)原生鎂錠有裂紋缺陷時(shí),澆注的鑄件會(huì)產(chǎn)生批次性裂紋缺陷,因此加強(qiáng)對(duì)原生鎂錠裂紋缺陷的控制可有效消除批次性裂紋缺陷的產(chǎn)生。 冷鐵位置 稀土耐熱鎂合金收縮大,凝固時(shí)受阻礙極易產(chǎn)生裂紋缺陷,裂紋一旦產(chǎn)生就會(huì)發(fā)展并貫穿到底,是一種致命缺陷,因此,造型時(shí)冷鐵間隙要足夠大,否則會(huì)阻礙合金的收縮而產(chǎn)生裂紋。一般冷鐵間隙不小于5 mm,圓弧面冷鐵要向心,防止后部相抵住。 4、熔劑夾雜的產(chǎn)生和防止 鎂合金熔煉中熔劑起著很重要的覆蓋和精煉作用,使用不當(dāng),會(huì)在鑄件澆注位置的下部、內(nèi)澆口附近及死角處產(chǎn)生熔劑夾雜缺陷,是鎂合金鑄件的常見(jiàn)缺陷之一,主要來(lái)源于精煉劑及熔煉工具的洗滌劑。合金液靜置時(shí)間、熔劑的使用和澆注條件都會(huì)導(dǎo)致熔劑夾雜[4]。 鎂合金精煉后要有一定的靜置時(shí)間,將合金液精煉后靜置時(shí)間由20 min延長(zhǎng)至30 min,延長(zhǎng)靜置時(shí)間后,保證了熔劑能夠有充足的時(shí)間從合金液體中分離出去,鑄件的熔渣夾雜程度會(huì)得到明顯改善。 合金采用氬氣精煉,精煉熔劑用量取下限,僅用于覆蓋,減少熔劑用量;熔劑坩堝的溫度控制在800 ℃,使熔煉工具和升液管上的熔劑容易流下,這些措施都可以減輕熔劑夾雜缺陷的產(chǎn)生。 升液管距離坩堝底部要有足夠的距離,防止?jié)沧r(shí)將熔劑吸入升液管而澆入鑄件。 5、氣孔的產(chǎn)生和防止 氣孔是殼體中常見(jiàn)缺陷。一般分為卷入性氣孔和侵入性氣孔,升液管使用情況、冷鐵質(zhì)量、型砂透氣性、鑄型烘烤質(zhì)量和澆注速度等因素都會(huì)影響鑄件氣孔缺陷的形成。 升液管使用情況 升液管經(jīng)過(guò)多次使用,由于長(zhǎng)期浸泡在合金液中會(huì)腐蝕,局部腐蝕過(guò)快會(huì)形成凹坑,隨著使用時(shí)間延長(zhǎng),凹坑會(huì)加深直至漏氣,因升液管漏氣而產(chǎn)生的氣孔較大,因此升液管在使用之前必須經(jīng)過(guò)認(rèn)真檢查,發(fā)現(xiàn)有凹坑要及時(shí)更換。 冷鐵品質(zhì) 若氣孔出現(xiàn)在與冷鐵接觸的鑄件表面,則可能是冷鐵表面有油污或冷鐵表面未烘烤透造成的。冷鐵掛砂前要經(jīng)過(guò)吹砂處理,掛砂后要烘烤透,未烘烤透的冷鐵表面掛砂發(fā)黃。對(duì)激冷面積過(guò)大的冷鐵可在表面開(kāi)通氣槽,增強(qiáng)冷鐵在澆注時(shí)的排氣能力。 型砂透氣性和鑄型烘烤 控制原砂的含泥量,將原砂的粒度由70/140目調(diào)整為40/70目,提高型砂的透氣性;對(duì)鑄型進(jìn)行兩次烘烤,提高鑄型的烘烤質(zhì)量,這些措施可有效減輕鑄件表面氣孔的產(chǎn)生。 在實(shí)際生產(chǎn)中發(fā)現(xiàn),在殼體的薄壁處,特別是當(dāng)薄壁面積較大時(shí),容易產(chǎn)生皮下氣孔,在X光檢查時(shí)呈黑色斑點(diǎn),往往被誤判為熔劑夾雜。通過(guò)在薄壁位置的泥芯上開(kāi)設(shè)淺的排氣槽,減輕了表面氣孔缺陷。 選擇合理的充型壓力 鑄件在澆注過(guò)程中常常出現(xiàn)卷氣等缺陷,主要原因是由于充填過(guò)程中充填速度過(guò)快而造成的。同時(shí)由于艙體內(nèi)部結(jié)構(gòu)復(fù)雜,鑄件突變壁厚也會(huì)引起液體流動(dòng)瞬時(shí)速率不斷變化,加大了卷氣的可能性。降低充型速率可有效防止卷入性氣孔的產(chǎn)生。 三、結(jié)束語(yǔ) (1)在鎂合金殼體低差壓鑄造中,對(duì)原材料、熔化工具、金屬液質(zhì)量、熔化過(guò)程和細(xì)化精煉等每個(gè)環(huán)節(jié)須進(jìn)行嚴(yán)格控制,保證金屬液合格,是生產(chǎn)出優(yōu)質(zhì)鑄件的前提。 (2)合理的鑄造工藝是解決鎂合金殼體低差壓鑄造缺陷的關(guān)鍵,可有效降低生產(chǎn)成本。

作者: 本文素材來(lái)自:《特種鑄造及有色合金》雜志社2019年第39卷第02期 |