原標題:重復熱處理和補焊對低壓鑄造ZL104合金性能和組織的影響 Al-Si系鋁合金是一種具有較好的綜合力學性能和體積穩定性的鑄造鋁合金,目前被廣泛應用于各類輕型發動機。低壓鑄造具有充型平穩、充型速率可控、溫度場分布合理,并且在壓力下凝固時有利于鑄件補縮等特點,生產出的鑄件力學性能好、組織致密,可以有效減少鑄造缺陷,因此國內鋁合金鑄造越來越多的使用低壓鑄造的方式進行。 然而鋁合金鑄件,特別是Al-Si合金鑄件的尺寸、組織和性能受限于鑄造工藝和生產過程,鑄造后結構件不可避免的存在氣孔、縮孔、冷隔等缺陷,對其性能造成很大的影響[4]。特別是鋁合金鑄件在熱處理之后,經過打磨處理、熒光過程中會發現需要二次補焊的缺陷。同時鋁合金由于熱導率大、熱膨脹系數高,在焊接過程中容易出現裂紋、氣孔、未熔合以及氧化膜或夾雜(主要是Al2O3)等缺陷,最終也會導致鑄件出現二次補焊的情況,而現階段尚未見多次補焊和重復熱處理對低壓鑄造鋁合金鑄件組織和力學性能影響的研究。 本課題以ZL104合金為試驗合金,采用低壓鑄造熔模板狀試棒,針對反復補焊區域顯微組織和力學性能展開研究,以其為低壓鑄造鋁合金重復熱處理和多次補焊鋁合金鑄件的生產提供數據參考 一:試驗方法 以99.99%高純鋁、AlSi12A中間合金及99.99%精鎂錠為原料,采用150 kg、加熱功率75 kW電阻坩堝爐進行合金熔煉。合金經過熔化、氬氣懸吹精煉、撇渣靜置之后,將溫度調整至720~730 ℃之間,采用熔模低壓鑄造方式,鑄型為常溫,澆注溫度為730±5 ℃,升液/充型速度為120 mm/s,澆注壓差為40 kPa,結晶時間為80 s。最終澆注成板狀試樣,試樣尺寸為180 mm×40 mm×12 mm,試樣結構見圖1。采用OBLF-QSN-II發射光譜儀檢測試驗合金成分,結果見表1。通過Quanta FEI 400場發射掃描電鏡附帶的Oxford 50型能譜儀分析ZL104合金隨著焊接次數的增加,檢測各主要元素的燒損情況。試樣焊接完成后按照HB963-2005Ⅰ類標準采用2515射線機,電流為12 mA,電壓為65 kV,完成射線檢測。

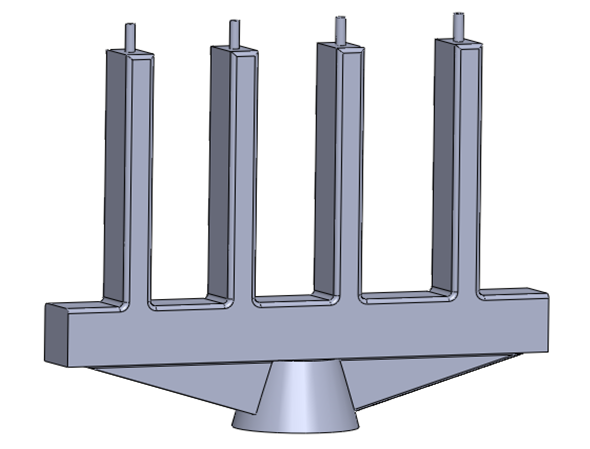

圖1 板狀試樣

表1 ZL104合金成分(%) 在試樣上直接機加出模擬補焊所需凹坑,二次、三次模擬凹坑應與一次模擬凹坑位置相同,見圖2,采用氬弧焊補焊ZL104A板狀試樣的模擬補焊區域機加凹坑,焊接工藝參數見表2。具體試驗步驟見圖3 T6熱處理:固溶溫度為540±5 ℃,保溫時間為12 h;淬火轉移時間小于10 s,淬火介質為50~60 ℃水,水中保溫時間為4~5 min。時效溫度為175±5 ℃,保溫11 h,出爐空冷。將焊接好的試樣經T6熱處理,在焊接區域加工出拉伸試樣,區域見圖4。 所需顯微組織試樣,經打磨、機械拋光后,使用1 mL HF+1.5 mL HNO3+2.5 mL HCl+95 mL H2O的溶液進行腐蝕,腐蝕時間15 s,然后用酒精吹洗干凈,最后在EPIPHOT 300型金相顯微鏡上觀察試樣顯微組織。根據圖3中試驗步驟需要,截取不同區域進行拉伸和硬度測試。試樣拉伸標距為30 mm,中間直徑為6 mm,在DDL50電子萬能拉伸試驗機上進行拉伸測試,拉伸速度為2 mm/min,測定試樣抗拉強度、伸長率。試樣硬度測試在THB-3000E電子布氏硬度計上完成。

圖2 焊接部位機加工示意圖[4]

表2 焊接工藝參數

圖3 重復熱處理與多次補焊試驗步驟

圖4 取樣部位示意圖 二:試驗結果分析 焊接接頭的無損檢測 圖5為未補焊和補焊一次、二次、三次X射線探傷底片。可以看出,每次焊接后,旱區與母材過渡良好,經X射線檢測符合HB963-2005Ⅰ類件要求,外觀檢查無宏觀缺陷,經熒光檢驗未發現超標缺陷。

圖5 X射線探傷底片 拉伸試驗 分別對未補焊、一次補焊、二次補焊、三次補焊的試樣按照試驗步驟進行T6熱處理。表3為抗拉強度和伸長率測試結果。可以看出,每次補焊后試樣抗拉強度、伸長率均有所減小,且斷裂位置均在焊接區域。一次、二次、三次焊接熱處理后與未焊接試樣相比,抗拉強度分別降低8.4%、13.1%、20.3%,伸長率分別降低14.1%、34.3%、52.1%。但多次補焊和熱處理的試樣抗拉強度、硬度均高于標準要求,這是由于低壓鑄造方式的優越性使鋁合金的性能大幅度提高,可以補充流線缺陷對鋁合金性能的不利影響。

表3:力學性能檢測結果 硬度試驗 圖6為未補焊、一次補焊、二次補焊、三次補焊試樣經過熱處理后焊接中心、離焊接中心區域7.5、15、22.5 mm處的硬度。可以看出,未補焊試樣熱處理后硬度(HB)最高達到98,三次補焊試樣熱處理后硬度(HB)最低,只有86,隨著補焊次數的增加,試樣整體硬度呈遞減趨勢,不過試樣硬度只有小幅度降低,遞減趨勢不明顯,試樣硬度仍明顯高于HB962-2001標準中硬度(HB)的要求。從圖7中還可以觀察到,一次補焊、二次補焊、三次補焊熱處理后,補焊熔合區硬度均低于母材硬度,三次補焊后硬度下降了12.2%。

圖7 重復補焊和熱處理不同區域硬度分布 ZL104合金力學性能變化機制研究 鑄態和一次焊接后試樣中心區域金相組織見圖8。可以看出,試樣鑄態組織為枝晶組織,鑄造組織一般不夠致密,具有微觀縮松的傾向,在焊接的過程中容易出現直徑很小的顯微氣孔[4]。并且焊后組織凝固速度較快,且Al-Si合金呈明顯的枝晶組織,易于在得不到充分補縮時形成縮松。從圖8b可以看出,焊縫區域組織、焊接熱影響區與鑄造基體組織存在較大差異,焊縫區域組織具有明顯的條狀第二相分布,其在試樣拉伸的過程中割裂基體,對試樣性能產生不利影響。從圖8b中還可以看出,試樣熱影響區組織有所長大,根據Hall-Petch公式可知,晶粒越大,試樣抗拉強度和伸長率越低。綜上所述,多次補焊會導致試樣性能有所降低。 進一步對未焊接區域以及三次焊接試樣中心區域進行成分測定和組織分析,見圖9和表3。從圖9a中可以清晰看出,ZL104合金鑄態組織為枝晶組織,其中存在微觀縮松。而ZL104合金一次焊接中心組織出現直徑為3~6 μm的顆粒狀氣孔(見箭頭處),彌散分布在焊接區域。隨著焊接次數的增加,氣孔數量明顯增加,見圖9c、圖9d。焊接氣孔的出現表明試樣組織致密度降低,而且氣孔的出現會割裂鑄件基體,在試樣的拉伸過程中作為裂紋源,即試樣伸長率隨著焊接次數的增加而顯著降低。 從表3可以看出,隨著焊接次數的增加,Mg含量明顯降低,這是由于Mg屬于易燒損元素,因此在焊接的過程中造成Mg的燒損。而Al-Si合金的主要強化相為Mg2Si,焊接區域析出相明顯小于母材,導致試樣抗拉強度和硬度的降低。周中波等[7]研究表明,重復熱處理會小幅度降低鋁合金的抗拉強度和伸長率,補焊與重復熔鑄有一定的相似性,也會導致試樣硬度的小幅度降低[8]。

圖8 未焊接試樣和一次焊接的金相組織

圖9 ZL104合金能譜分析面掃描組

表3 不同焊接次數中心區域化學成分 三:結論 (1)隨著焊接和熱處理次數的增加,ZL104抗拉強度逐漸降低,一次、二次、三次焊接熱處理后抗拉強度相對于未焊接熱處理試樣分別下降8.4%、13.1%、20.3%。 (2)隨著焊接和熱處理次數的增加,ZL104伸長率下降明顯,一次、二次、三次焊接熱處理后抗拉強度分別下降14.1%、34.3%、52.1%。 (3)隨著補焊次數的增加,硬度整體有降低趨勢,焊接中心區域硬度相對母材降低最為明顯。 (4)鑄造原始鑄態組織為枝晶組織,組織不致密,隨著焊接次數的增加顯微氣孔數量有所增加導致試樣伸長率和強度降低。 (5)焊接中心區域,Mg含量降低,導致析出增強相Mg2Si減少,ZL104合金強度和硬度也有所降低。 作者: 何益可,周中波,林琳,王笑,張飛飛 西安西工大超晶科技發展有限責任公司 |