原標題:鋁合金壓鑄件縮孔分析及對策探究 縮孔是鋁合金壓鑄件常見的內部缺陷,常出現在產品壁厚較大或者易形成熱點的位置。一般來講,只要縮孔不影響產品的使用性能,都以合格的方式來判定。然而,對于一些重要部位,如汽車發動機汽缸體的冷卻水道孔或潤滑油道孔,出現縮孔是不允許判定合格的。 某企業的一款鋁合金制發動機曲軸箱,采用布勒28 000kN冷室壓鑄機鑄造,材質為ADC12合金,成分見表1。鑄件毛坯質量為6.3 kg,后工序進行X射線探傷時發現第二個曲軸軸承孔油道出現縮孔,離油道約8 mm,存在較大的漏油風險。據統計,2017年該位置的縮孔報廢率為5%,經過一系列的探索,成功地將廢品率降低為0.2%。 本課題從鋁合金壓鑄件縮孔的形成機理[1-5]和鑄造條件兩方面出發,分析鑄件產生縮孔的原因,尋求改善措施,以期為日后解決鋁合金壓鑄件縮孔問題提供參考。

表1 ADC12ZS鋁合金化學成分(wb/%) 鋁合金壓鑄件縮孔形成機理及形態 縮孔形成機理 導致鋁合金壓鑄件縮孔的原因較多,追溯其本源,主要是鋁合金從液相向固相轉變過程中鋁液補縮不足而導致。常見的縮孔原因有:①模溫梯度不合理,導致鋁液局部收縮不一致。②鋁液澆注量偏少,導致料餅薄,增壓階段補壓不足。③模具存在熱結或尖銳區域。④模具的內澆口寬度不夠,面積較小,導致鑄件過早凝固,增壓階段壓力傳遞受阻、鋁液無法補縮。⑤鑄造壓力設置過低,補縮效果較差。圖1為鋁合金鑄件縮孔形成的示意圖。

圖1 鑄件縮孔形成過程 鑄件縮孔形態 縮孔是一種鋁合金壓鑄件乃至鑄件常見的內部缺陷,常出現在產品壁厚較大、模具尖角和模溫溫差較大等區域。圖2為某款發動機曲軸箱縮孔形態,縮孔呈似橢圓狀,距離軸承油道孔約10 mm,內壁粗糙,無光澤。縮孔區域鑄件壁厚較大,約為22 mm;油道孔銷子前端無冷卻水,模溫較高。汽車發動機曲軸的兩大軸頸(主軸頸和連桿軸頸)工作載荷較大,磨損嚴重,工作時必須進行壓力潤滑。在此情況下,軸頸的油道孔附近若存在縮孔,將會嚴重影響潤滑效果。

圖2 曲軸箱軸承孔油道附近縮孔 縮孔相關對策 鋁合金壓鑄件產生鑄造缺陷的原因有產品本身的結構特征、模具設計得澆注系統及冷卻系統設計不合理、工藝參數設計不合理等原因[1~4]。根據常見的鑄造缺陷原因以及鋁合金鑄件缺陷處理流程,探索解決鋁合金壓鑄件厚大部位縮孔的相應對策。 前期分析及對策 鑄件縮孔的前期分析從容易操作的工藝參數出發,通過現場測量及觀察,測得模具內澆口厚度為4 mm,計算的內澆口速度為40 m/s,產品壁厚最薄處為4.6 mm;料餅厚度為25 mm;鑄造壓力為60MPa。由經驗可知,模具設計符合產品的結構特征,模具澆注系統應該不存在增壓階段補縮不足的問題。但是,增壓階段的鋁液補縮與料餅厚度和增壓壓力有直接的關系,合適的料餅厚度與鑄造壓力才能形成內部組織致密的鑄件,因此,可以懷疑縮孔是由鑄造壓力偏低和料餅偏薄而導致的。 前期消除鑄件縮孔的對策分為兩個:①鑄造壓力由之前的65MPa提高至90MPa;②料餅厚度有原來的25 mm調整為30 mm。采用上述措施后,經過小批量專流驗證,縮孔率由5%減低為4.8%,效果不明顯,說明工藝參數不是引起鑄件縮孔的主因。 中期分析及對策 由于引起鑄件縮孔的本質原因是鋁液凝固時補縮不足而導致,而模具溫度分布不均容易導致鋁液凝固順序不合理,從而補縮不足,因此,中期對策分析主要從確保合理的模具溫度入手。由產品3D模型可知,鑄件縮孔處壁厚為22.6mm,壁厚較大,容易引起較高的模具溫度。鋁液凝固時,壁厚較大鑄件內部鋁液由于溫度較高,尚處于液相或者固液混合相,而此時內澆口進行補縮的通道可能已經凝固。這樣,在增壓階段鑄件無法進行鋁液補縮,從而有形成縮孔的可能。為確保合適的模具溫度,采用熱成像儀測得脫模劑噴涂后模具最高溫度為272 ℃(見圖3),高于正常的模具噴涂后溫度,其他區域模具溫度及其分布整體正常。因此,需要降低縮孔處模溫。另外,測得此處冷卻水孔底部距離模具型腔表面距離較大為20 mm,因為較大的熱傳遞距離會降低模具的冷卻效果,所以需要對冷卻水孔進行更改。

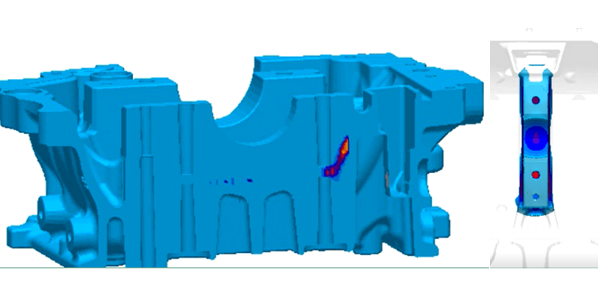

圖3 改善前噴涂后的模具溫度 為降低縮孔處模具溫度,主要采取3個方法:①改善模具冷卻系統。將縮孔附件的冷卻水孔深度加深,由距模具表面20 mm變成12 mm,以此快速帶走附近模具熱量,降低模溫;將所有模具冷卻水管與水管統一編號,一一對應,防止模具保全時裝錯,影響冷卻效果[5,6]。②降低澆注溫度,由675 ℃變為645 ℃。③延長縮孔處模具噴涂時間,由2 s變成3 s。實施上述整改措施后,縮孔區域模具噴涂后溫度大幅度降低,約為200℃,屬于正常范圍。縮孔率有4.8%降低到4%,說明此類措施對縮孔具有一定效果,但不能徹底解決此區域的縮孔問題 后期分析及對策 通過前面兩次改善,基本保證壓鑄模具處于理論上的合理狀態,即澆注系統設計合理、冷卻系統布置合適,工藝參數設計最優。然而,鑄件縮孔率仍有4%之多。鑄件縮孔處壁厚為22.6 mm,遠大于其他部位的壁厚,較大的壁厚可能引起鑄件中心凝固時補縮不足,增壓結束后此區域還沒有完全凝固,繼續收縮產生縮孔[7~10],模流分析見圖4。因此,如何解決鑄件縮孔處的補縮不足,也許才是問題的關鍵。一般來講,鑄件的補縮時通過料餅→澆道→內澆口→鑄件這條路徑進行的。由于鑄件厚大部位后于內澆口凝固,切斷了增壓后期的補縮通道,因此無法補縮。

圖4 鑄件凝固階段的多孔性 鑒于常規增壓階段壓射沖頭通過料餅施加鑄造壓力而實現補縮作用,采取的措施是在鑄件縮孔附近增加一個類似渣包結構來充當料餅,利用一副油缸抽芯機構充當沖頭,在鑄件凝固后期對易產生縮孔的區域進行二次增壓補縮,以達到消除縮孔的目的。通常來講,這樣的二次加壓機構叫做擠壓銷,它的加壓原理是在金屬液或合金液澆注后到完全凝固前施加適當的壓力以加強鑄件凝固補縮效果,達到提高鑄件致密度、減小或消除縮孔的目的。加壓凝固能夠改變金屬及其合金物理參數和結晶過程,改變疏松空洞的分布和尺寸,提高鑄件的致密度,改善鑄件的拉伸強度和硬度等性能。 根據鑄件補縮、增壓規律,擠壓銷動作信號采用鑄造過程的增壓信號,并在此基礎上延遲作為啟動信號,因此,擠壓銷主要控制擠壓深度和擠壓延遲時間兩個參數。擠壓深度依鑄件結構和縮孔分布、大小而定,一般為10~20 mm;擠壓延時主要參考增壓時間設定,一般為2~5 s。實際工程中,擠壓參數的確定是在經驗值的基礎上根據鑄造情況再作優化。為了方便調整擠壓參數,通常采用單獨油缸控制擠壓銷動作。 針對曲軸箱鑄件,后期的改善措施為在模具軸承孔附近對稱布置兩根擠壓銷(位置見圖5),通過調整擠壓深度和擠壓延時兩個主要參數,優化擠壓銷的二次加壓的補縮效果,從而降低鑄件縮孔率。在前述措施的基礎上,模具追加兩根擠壓銷后縮孔率明顯下降,不良率由4%降低到0.2%。同時,在0.2%的縮孔不良品中,其縮孔大小明顯減小。因此,擠壓銷方案對于控制壁厚加大的鑄件縮孔率起到了較好的作用。但是,在本次改善過程中,鑄件縮孔不良率也曾出現過波動現象,通過優化擠壓參數擠壓深度15 mm、擠壓延遲時間2.5 s和規定擠壓銷使用壽命(次/8000模)等相關規范,使鑄件不良率穩定在0.2%附近。 圖6為鑄件縮孔區域改善前后的X射線探傷對比照。可以看出,鑄件縮孔出現在軸承孔附近,分布較廣且分散,組織較為疏松,由于汽缸體軸承孔需要通以壓力潤滑油,因此鑄件在使用期間存在漏油風險;通過改善后,從X射線探傷照片上已看不出疏松的縮孔分布,鑄件內部組織顯得更加致密。

圖5 模具增加擠壓銷位置

圖6 鑄件X-Ray探傷圖片、 結論 (1)縮孔是一種常見的鑄件內部缺陷,易出現在壁厚較大、模溫較高等區域。通常從模具設計(澆注系統、冷卻系統)、工藝參數設置和鑄造條件保證等幾方面出發。針對涉及的壁厚較大鑄件,傳統的改善措施只能起到緩解作用,而不能徹底解決問題。 (2)仿照沖頭在增壓階段的補縮作用設計了兩根擠壓銷,對縮孔區域起到了二次加壓的補縮作用,效果較為明顯。 作者:魏顯坤 楊興國 重慶工商職業學院智能制造與汽車學院 |