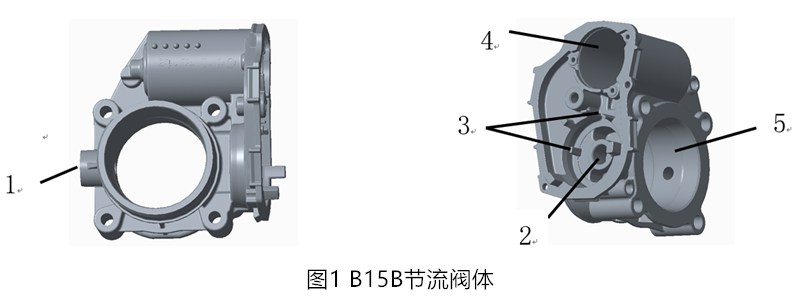

1、左側節氣門軸孔 2、右側節氣門軸孔 3、齒輪箱彈簧限位小柱子 4、電機孔 5、進氣孔環帶 文章介紹B15B閥體產品結構,模具結構以及生產過程中出現的問題,運用模流分析,對模具的進料系統及排溢系統做了分析改進,解決了節流閥體在生產過程中出現的問題,有效降低了產品廢品率。 B15B產品零件結構 B15B節流閥體零件(圖1)。最大外形尺寸107 mm ×103 mm × 63 mm,最小壁厚為1.7 mm,最大壁厚為5 mm,平均 壁厚為3 mm,質量約為400g。該產品在齒輪箱側有2處彈簧限位小柱子, 最小端只有1.3 mm,高度為9 mm。 模具設計方案 模具結構見圖2,鑄造工藝圖見圖3。1模1件,采用3個滑塊,考慮到滑塊尺寸較大,3個滑塊均為油缸抽芯。橫澆道通過右側鑲塊,合金液沿橫澆道從右側滑塊底部進料口進入型腔。設計使用4000kN壓鑄機,采用φ60mm沖頭。

生產過程存在的問題 節流閥體作為汽車電控噴射系統的進氣子系統的關鍵部件,除了對外觀有較高的要求外,其進氣環帶、節氣門軸孔及法蘭面等部位均不能有大于0.4mm的氣孔。生產過程中的廢品主要集中在兩個方面:①毛坯的報廢,主要體現為齒輪箱限位小柱欠鑄及齒輪箱周邊欠鑄。②加工后的報廢,主要體現為內澆口底部、進氣環帶等部位的氣孔超標。 對模具的分析與改進 鑄件欠鑄 生產過程中,針對齒輪箱限位小柱欠鑄缺陷,分別對壓射行程及快壓速度等工藝參數進行調整,均沒產生明顯效果,這說明由于產品及模具結構的關系,使得工藝參數調整窗口過小,無法通過調整參數提高產品合格率。考慮到小柱部位在模具上屬于深腔部分,合金液進入型腔時深腔內的氣體無法排出,從而造成欠鑄,因此考慮在該部位增加排氣銷,排氣銷與小柱子的配合圖見圖4,排氣銷視圖見圖5、圖6,其配合段尺寸為φ6mm,在排氣銷端面及四周切扁,單邊各0.15~0.2mm,利用扁面進行排氣。

針對齒輪箱周邊的欠鑄,通過模流分析(見圖7)發現,欠鑄部位(見圖8)為進料的末端,且該部位沒有排溢系統,沒法將冷料及型腔內氣體排出,因此考慮在該部位附近增加一處渣包及溢流口,更改后鑄造工藝圖見圖8。

加工后氣孔 現場調查后發現氣孔位置均在進氣環帶以及內澆口底部。針對環帶氣孔,通過調整快壓射速度及噴涂、吹氣時間等工藝參數,都沒起到很大效果,加大快壓射速度反而造成飛邊過大,無法正常生產。通過調查發現環帶內的氣孔均集中在兩型芯對接位置附近,且氣孔為密集型的小氣孔,分析后決定通過加強該型芯的冷卻,增加產品的激冷層。原模具進氣孔型芯采用節氣門軸孔中心對接方式,見圖9,采用該對接方式,型芯冷卻水無法到達進氣孔環帶位置,因此將動模型芯加長,并加長該型芯通水,使冷卻水道可以到達進氣孔環帶位置,另一側型芯相對應減短,見圖10。

針對內澆口處加工后出現的氣孔,檢查模具澆注系統發現原設計內澆口坡度為27°,根據壓鑄模設計手冊,內澆口坡度應為30°-45°。因此將內澆口坡度由27°更改到35°,并適當調整內澆口。 結語 針對生產過程產生的欠鑄及氣孔廢品,逐一進行分析并采取相應改進措施,廢品率由最初的48.52%降到了10%以下,取得了很好的經濟效益。 作者:簡世勁 黃志華 湛江德利車輛部件有限公司 |