【摘要】本文是基于FLOW - 3D CAST軟件對固相體,半固相體追蹤的功能,模擬了從液態金屬注入壓室開始至慢壓射前的時間段內因熱量散失,所產生的固相體和半固相體。并就模擬出的高壓鑄造壓室中的流體流動形態與實際的鑄件樣進行對比,結果表明,模擬的流態非常接近實際流態,完全可以用來指導生產實際中的工藝參數的設定 1、前言 在壓鑄生產過程中,由于產品結構、生產工藝條件、現場設備等因素所限,會造成鑄件內部出現各種質量缺陷,而這些缺陷當中又以孔類缺陷居多;對孔類缺陷產生的原因與脫模劑使用、壓室規格、慢壓射速度、沖頭油、金屬液含氣量等因素有關;目前的壓鑄充性過程數值模擬大部分是從料柄處或者澆道處開始填充,忽視了壓室慢壓射過程,以及慢壓射對快速充填過程的影響;在這些影響因素中,由于對合金液在壓室中的慢壓射過程中流動行為的研究報道很少,因此對于合金液在壓室內的流動分析、相關壓鑄工藝的研究以及壓室內合金液的流態對后續的合金液的充型行為的影響也研究不多,而實際生產中慢壓射階段的原因所造成的質量問題也同樣的困擾著我們的鑄造工藝工程師。 FLOW - 3D CAST模流軟件是由 FLOW – 3D公司推出的專業鑄造模擬軟件,其采用的獨特的Tru VOF(Tru volume of fluid)算法,是由FLOW-3D美國總部的C.W. Hirt博士開發的獨有的算法,其采用的是三維不可壓縮兩相流數學模型,該模型通過全場耦合計算液一氣兩相的運動,考慮了兩相之間的相互作用,可以模擬流動過程中自由表面復雜的幾何拓撲變化;采用這些算法,使得 FLOW-3D 能夠精確的捕捉自由液面和流固界面位置,極其精確的模擬液態金屬充型和跟蹤填充缺陷。 FLOW - 3D CAST的優勢在于其金屬液在鑄造過程中流態的精確分析,因為鑄件在流態時的監測和提前預防比在凝固時更加重要。FLOW - 3DCAST可以監測和模擬流態的狀態,對流態走向進行分析,對流速進行有效控制,及時發現問題并及時修正,減少卷氣氧化的產生,避免鑄件缺陷產生的因素,大幅提高鑄件的品質,提高產品的良品率。 借助FLOW - 3D CAST模流軟件的模擬結果,對壓鑄壓鑄工藝進行優化處理,經過優化的工藝方案生產出的鑄件的氣孔缺陷可以大大減少,減少了廢品率的發生,也可以節約大量的生產成本。 鑒于此,FLOW-3D 能夠高效解決金屬鑄造領域的復雜問題,本課題以FLOW - 3D CAST模流軟件為工具,利用軟件對固相體,半固相體追蹤的功能,對于對合金液在壓室中的慢壓射過程中流動行為進行了模擬研究,并以實際的壓鑄實例作為參照,進行了對比。 2、模流驗證 2.1 基本模型 在FLOW - 3D CAST軟件中,壓室壓射過程和充型過程的數值模擬,是將金屬液作為不可壓縮的牛頓流體;金屬液在壓室中充填過程中,流動遵守質量守恒\動量守恒定律。 其通用的直角坐標系下微分方程表達式如下:

式中:ρ為密度,φ為因變量代表速度,Γ為擴散系數,S為源項,u為速度,t為時間。對于特定意義的φ,具有特定意義的Γ和S。其中四項分別為不穩定項、對流項、擴散項和源項。 2.2 工藝條件的設定 實際的臥式壓鑄機的壓室是屬于非封閉區域,在澆入合金液后以及合金液在流動過程中,都有可能卷人大量氣體,使產品產生氣孔和縮孔,導致品質和合格率降低。目前的研究主要集中在兩方面,一是研究壓鑄方案設計,通過合理的模具結構來改進;二是研究壓鑄工藝設計.即液體金屬在壓鑄機壓室內流動行為,發現金屬液在壓室內流動時對鑄件質量的影響。

針對FLOW - 3D CAST軟件的各項參數要求,我們將此次采用的工藝參數進行了輸入,具體的工藝參數如下: 2.3 模擬結果的驗證 將壓室模型保存為STL格式的文件,導入FLOW - 3D CAST模流軟件進行網格劃分,網格單元的大小為1.0mm,對壓室內的金屬液的流動形態進行模擬;結果表明,高溫的鑄造流體,在注入壓室的過程中,與低溫壓室壁接觸,因大幅度的溫差導致高溫鑄造流體熱量迅速丟失,從高溫鑄造流體與壓室壁接觸表面開始,逐步向高溫鑄造流體中心,依次形成預結晶體層(固相體),半固相體,并與液態的高溫鑄造流體產生明顯的流態分界線(如圖1所示)。

圖1 壓鑄過程中,金屬液在壓室里大致分為四個階段:澆注、慢射、快射和增壓。 其中澆注和慢射的過程,占用較長的時間,金屬液在壓室里的散熱過程基本上是在這個時間段內完成的,這個時間段的長短決定了高溫金屬流體與低溫壓室之間熱交換的程度;在實際的壓鑄過程中,為了保證澆到壓室內的金屬液的液面趨于平穩后開始壓射,往往會設定一個壓射延時時間,一般在0.5-2s之間;由于這個時間段的存在,金屬液在壓室中存在較大幅度的熱量散失。

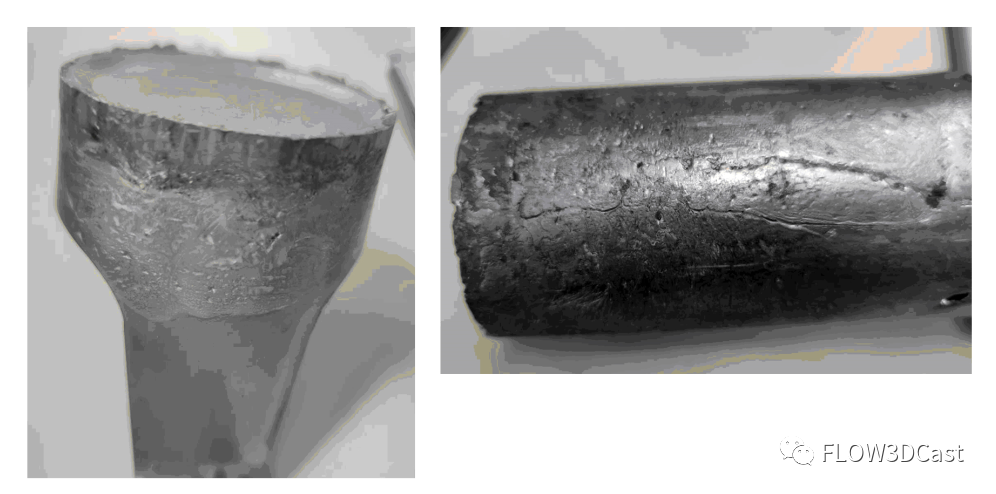

從觀察實際樣件,并與模流結果對比可以看出:

圖2 b)高溫鑄造流體注入壓室,由于重力動能被壓室壁阻擋,產生縱向激蕩波,朝向模具側運動,形成較高的液面高度,在撞擊模具后回流,因溫度丟失形成的激冷層保持了液面回流前的高度(件見圖2)。 c)澆料時飛濺到壓室側壁的孤立的流體,因熱量丟失劇烈迅速凝固并黏附在側壁。壓射側的兩處凸角模流上和實際一致(見圖3)。

圖3 3、結語 在實際壓鑄過程中,較長的等待澆料時間以及等待壓室內金屬流體液面平靜后啟動慢壓射的時間,都會造成鑄造流體形成一定量結晶組織(固相體),并隨著沖頭的運動,激冷層的固相體被擠壓;破碎,堆積于料餅位置,對二速壓射末端造成阻力,并嚴重影響型腔增壓效能。對鑄件的最終品質產生重要的影響。 在CAE技術飛速發展的今天,性能優越、價格適中的FLOW - 3D CAST軟件模擬軟件已進入到了普通大眾的視野,模擬分析也從專業高深的科研工作者手中普及到了大眾工程師;對于設計人員來說,利用好FLOW - 3D CAST軟件來分析好壓鑄工藝和模具設計,可以大大縮短開發時間,節省開發成本,快速的設計好壓鑄工藝,提供了一個必要的方法。 內容來自:帕盛博技術部 |