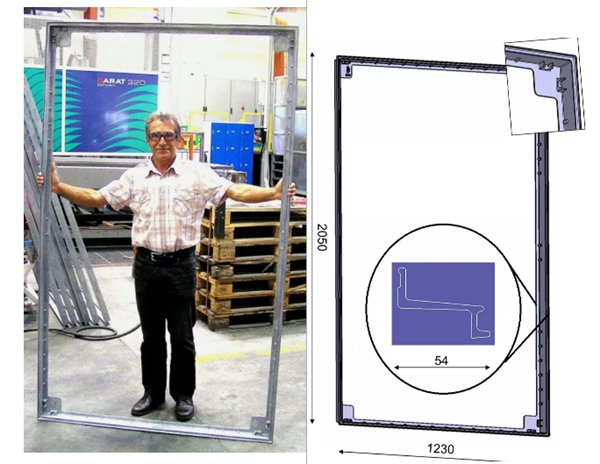

太陽能熱水器面板框架:框架尺寸和斷面 太陽每個小時向地球輻射的能量足以滿足全世界人口一年的能源需求。為了更好地開發(fā)利用太陽能, DGS Druckguss Systeme AG公司(瑞士)的St. Gallen生產(chǎn)了太陽能熱水器面板框架,他們已經(jīng)將這些框架從焊接擠壓成型件改變?yōu)殇X壓鑄件。 改變生產(chǎn)工藝的主要原因是由于壓鑄件比焊接件具有較長壽命和更為堅固。由于屋頂組裝的框架須承受較大的溫度變化,這會導(dǎo)致焊接框架的焊縫開裂。而且,濕氣會滲透框架并損壞吸收層。最終,導(dǎo)致巨大的能效損失。然而壓鑄框架沒有這樣的缺點,因此更為健全。與此同時,框架必須全面滿足:保證至少20年的耐腐蝕性、高尺寸精度和穩(wěn)定性、較輕的重量和最低的制造成本。此框架尺寸為2,050 x 1,230 x 50毫米,重量僅為6公斤,該生產(chǎn)是一個巨大的挑戰(zhàn)。 一開始,DGS提出了框架設(shè)計和鑄造概念。從一開始就認(rèn)識并考慮到關(guān)鍵的制造問題。嚴(yán)格的尺寸公差和絕對的平面度是強(qiáng)制性要求,以保證窗玻璃的組裝。與此同時,還要求管道連接的尺寸穩(wěn)定性。為了確保僅僅5毫米的厚度能獲得規(guī)定的機(jī)械性能和剛度,所以有必要進(jìn)行早期材料性能分析和優(yōu)化。 選用具有良好可鑄性和高強(qiáng)度的AlSi10MgMnSr作為鑄造材料。在徹底評估后,工程師們確定了單件無支撐的框架設(shè)計,具有Z形框架斷面的特點。

初始設(shè)計的變形分析(放大20倍;左:垂直,右:水平) 高壓壓鑄工藝本身的布局要求尤為苛刻。早期就必須得出針對設(shè)計和鑄件參數(shù)可能組合的可比較和可靠的結(jié)果。DGS的項目管理領(lǐng)導(dǎo)者 Axel Schmidt記得那些最關(guān)鍵的問題:“該鑄件數(shù)米長的流動長度能夠被完全填充嗎?完全填充需要多長填充時間?如果充型金屬流前端在金屬流動2到3米后再匯聚會發(fā)生什么?我們必須在早期就回答這些問題,以研究出節(jié)約成本和有效利用資源的方法,引導(dǎo)項目獲得成功”。開始階段,開發(fā)出采用兩個澆口區(qū)域的設(shè)計方案,并采用MAGMASOFT®進(jìn)行了評估,考察了諸如“流動長度”、“充型溫度”和“材料追蹤”等不同的質(zhì)量標(biāo)準(zhǔn)。正如結(jié)果所示,解決框架變形問題是最具挑戰(zhàn)性的任務(wù)。 第一次模擬結(jié)果表明,在采用初始澆口設(shè)計方案的情況下,框架縱向變形最大9毫米,橫向變形最大為5毫米 ——該結(jié)果遠(yuǎn)遠(yuǎn)滿足不了客戶的要求。形勢非常嚴(yán)峻, DGS團(tuán)隊的唯一選擇只能是重新設(shè)計澆注系統(tǒng)。專家再一次采用 MAGMASOFT®進(jìn)一步核查了基于經(jīng)驗的選項。按照DGS的經(jīng)驗,MAGMASOFT®是他們項目滿足交貨時間,同時確保生產(chǎn)工藝成功的關(guān)鍵因素。 最終他們成功找到了解決方案:即設(shè)計出在四個角設(shè)置內(nèi)澆口(內(nèi)澆口數(shù)量合計為20個)的一套澆注系統(tǒng)。Axel Schmidt 簡要概括道:“要設(shè)計出框架變形最小的設(shè)計方案,MAGMASOFT®發(fā)揮了關(guān)鍵作用。快速并及早測出不同的變化是非常有必要的,這使得我們能夠采用合適方法設(shè)計澆注系統(tǒng),使其對鑄件施加的應(yīng)力盡可能降低到最小。采用該方法,我們可以完全避免任何重大變形,同時盡量減少其它鑄造缺陷。‘材料追蹤’結(jié)果使得我們可以檢查金屬流的均衡流動。當(dāng)然,‘變形’結(jié)果被用于極為詳細(xì)地分析零件的變形,并記錄和討論每個設(shè)計修改的效果。” 接下來,修正后的鑄造工藝方案將應(yīng)用到實際生產(chǎn)中。鑲件和冷卻管路的設(shè)計和布局是未定的重大任務(wù)。DGS團(tuán)隊再一次采用MAGMASOFT® 制定出10倍分隔后的壓鑄模半模的冷卻方案。兩個半模重量為14.1噸和20.3噸,最終確定鑄件的特殊尺寸和冷卻要求。最后,模型設(shè)計完成,并及時投入鑄造和生產(chǎn)。如今,他們的產(chǎn)品是兩個主要太陽能集能器制造商必不可少的部分。

左:最終澆注系統(tǒng)設(shè)計:填充后的溫度分布;右:廢品 Axel Schmidt:“采用MAGMASOFT®,我們從一開始就按照時間和成本的嚴(yán)格要求,成功生產(chǎn)出此框架產(chǎn)品。生產(chǎn)中不需要進(jìn)行任何工藝變更。今天,盡管壓鑄金屬液重量為24公斤,但是獲得部件重量僅為6.3公斤,充型時間僅為40毫秒,我們生產(chǎn)出的框架沒有大的變形。此項目不僅取得經(jīng)濟(jì)上的成功,而且是DGS革新能力的最新證明。” 同時,DGS正在大量開發(fā)客戶所需的新的壓鑄件。DGS團(tuán)隊利用MAGMASOFT®進(jìn)行虛擬試驗和探索自動優(yōu)化的新的可能性,MAGMASOFT®對找出穩(wěn)健的工藝條件和對虛擬試驗設(shè)計的評估提供積極的幫助,成為他們基于經(jīng)驗工作的很好補(bǔ)充。DGS將繼續(xù)采用MAGMASOFT®來發(fā)掘更多時間和成本方面的潛力。 公司信息 DGS Druckguss Systeme AG是一家鋁、鎂合金壓鑄件的全球性輕合金開發(fā)商和制造商,其在瑞士St. Gallen、捷克共和國Liberec和中國南沙的工廠的雇員總數(shù)達(dá)900多人。自1950年創(chuàng)建以來,公司通過其自身技術(shù)和制造實力和毫不妥協(xié)的可靠性,確立其在客戶價值鏈中最具權(quán)威的系統(tǒng)供應(yīng)商的地位(這些客戶主要在汽車行業(yè))。DGS通過了 ISO TS 16949、 ISO 14001和OHSAS 18001認(rèn)證。除了其制造能力外,DGS是一家服務(wù)于其客戶的重要開發(fā)伙伴,專門致力于材料和工藝開發(fā)。 |