目前,新能源汽車輕量化需求正在催生工藝革命,壓鑄機大型化趨勢顯現,汽車大型結構件的一體化成型正成為汽車智能制造領域的發展趨勢。特斯拉首推一體壓鑄工藝,采購力勁集團(下稱“力勁”)6000噸超大型壓鑄機應用于車身后底板制造,該一體化壓鑄工藝打破了傳統的汽車車身“沖壓+焊接”的制造方式,而是用一臺大型的壓鑄機進行替代,對車身制造有提高效率、降低成本的優勢,有望帶來車身制造的變革。 汽車輕量化促大型壓鑄機需求啟動 力勁集團創立于1979年,致力于壓鑄機、注塑機、CNC加工中心的三大業務,2006年在香港聯交所上市,業務覆蓋是汽車、通信電子、家電等各行各業。力勁40多年來專注于裝備制造業,其壓鑄機在2020年入選國家第五批單項冠軍產品。 據力勁集團CEO劉卓銘介紹,壓鑄機的工作對象以鋁、鎂合金為主,汽車是最主要的下游。從目前的車輛生產加工和應用情況看,車用壓鑄件有四個發展趨勢:一是,在歐洲,每輛汽車上鋁合金鑄件使用量,從1990年時的50公斤持續增長,預計2025年應該會超過200公斤。該數據已表明鋁合金鑄件廣泛使用開啟了一個全新的、具有創新性的應用領域。二是,隨著新能源汽車對輕量化要求的提升,單車用鋁量有望增加,帶動壓鑄工藝滲透率提升。三是,大型壓鑄機制造技術的突破,有望使壓鑄件朝著大型化和集成化發展,更多大型結構件有望用壓鑄來完成。四是,受益于新一代壓鑄工藝,大型壓鑄機市場需求有望啟動。 特斯拉已將力勁6000噸壓鑄機用于后底板的生產,將零件從70個減少到1~2個,后續有望繼續用于其他車型,以及前、中底板等部件。特斯拉的示范性應用有望帶來其他新能源車廠乃至傳統車廠的效仿,進而使傳統車身生產模式發生變革。來自中金公司研究部汽車組的報告指出,若只考慮車身底板使用,在以下三種情形下可以對未來大型壓鑄機市場空間進行測算: 若特斯拉產能100%使用,預計 2020—2030年大型壓鑄機平均市場空間為10.8億元/年; 若所有新能源乘用車產能均使用,預計2020—2030年平均市場空間有望超40億元/年;

若遠期來看,假設所有汽車產能均使用,則遠期市場空間達137億元/年。特別的,長遠期來看,若假設其他車身結構件也能應用一體化壓鑄,且設備更換周期為10年,則估算遠期大型壓鑄機市場空間有望達480億元/年。 而一體化壓鑄工藝涉及復雜、大型、高精密零件的一體成型,對于壓鑄機的鎖模力、壓射量和控制能力存在硬性要求。大噸位壓鑄機由于其高難度與創新性,在技術、供應鏈、工藝控制等方面具有較高壁壘,力勁集團恰在這些方面有著多年積累和經驗,建立了較強的競爭優勢。 力勁壓鑄技術與中國鑄造業共舞 21世紀初期,中國鋁料大多依靠進口,而國內有存量較大的鎂,促使科技部推進鎂合金類項目的發展。鎂合金壓鑄機研究項目,被國家經貿委列為國家級重點新產品,“鎂合金應用及產業化項目”列入國家“十五”科技攻關計劃計劃。在此背景下,在力勁創始人劉相尚先生的帶領下,力勁聯合清華大學、上海交通大學等10多家單位,承擔了“十五”國家科技攻關計劃“鎂合金開發應用及產業化”重大項目的攻關,研制出中國第一臺DCC630M、DCC1600M、DCC2000M冷室鎂合金壓鑄機,第一臺2000噸、3000噸、4500噸壓鑄機,以及中國第一臺兩板式壓鑄機、第一臺伺服節能壓鑄機,填補多項國內空白,同時填補了國內壓鑄行業之空白,促進了汽車、摩托車、3C、航空航天等領域關鍵鎂合金部件生產裝備的本土化替代應用,推動形成了以力勁高新技術工業園為代表的一大批鎂合金高新技術產業應用出口創匯基地。 近年來,隨著汽車輕量化成為全球汽車發展的必然趨勢,在汽車上使用更多鋁合金件呈現戲劇性增長。力勁再次把握汽車工業開始崛起這一歷史機遇,助力中國汽車工業本土化生產邁出新的一步。 2008年,力勁收購壓鑄機企業——意德拉IDRA,全面接軌國際市場。在通用、寶馬、克萊斯勒、奔馳,以及奧迪、大眾、福特等著名汽車零部件生產廠,會經常看到意德拉集團的壓鑄機在工作。藉此,力勁在綜合實力和核心技術上有了質的突破。而2009年和2010年是意德拉最艱難的兩年。力勁的支持讓意德拉滿血復活,能夠持續完成新的OLCS系列的開發,并由此得到開啟中國市場的鑰匙。 此后,意德拉與力勁制定了新的戰略和新的機器生產線,如推出了X-Press系列,在以下幾方面進行創新:液壓系統探索新方案,節省40%以上能源消耗;壓射全過程更加穩定可靠,提供最佳動態壓射力,保障生產投影面積大、薄壁結構件性能更穩定;車身、車門和汽車防護件的深度開發,提高美觀性和模塊化程度;工業4.0方面,持續開發壓鑄單元新的構架系統,集中控制系統監控壓鑄機和周邊設備,控制程序集中化,在客戶許可情況下設備之間通信簡單化。X-Press壓鑄機完全按照高端壓鑄機進行設計、生產制造。產品具有高度可靠性,價格極具競爭力。 2012年,國家智能制造裝備發展專項“4000噸高效智能壓鑄島及生產管理信息化系統”立項,力勁承擔并成功進行了4000噸智能壓鑄機的關鍵技術研發與制造,還承擔本項目生產管理信息化系統的研究與開發。4000噸壓鑄島的成功研發,解決了鋁合金熔化—精煉—定量澆注、4000噸壓鑄機壓射過程的嵌入式實時智能控制、模具高動態響應抽真空和溫度的智能化控制、機器人智能罩式噴涂和自動取件、生產管理信息系統等智能化關鍵技術,實現了壓射過程的嵌入式實時智能控制等9項智能化功能,完成了高效智能壓鑄單元等7項核心智能裝置。 2019年,力勁推出了自主研發的全球最大鎖模力為6萬kN(千牛)的超大型壓鑄機,將大型汽車結構件一體化成型變為可能。該6000T壓鑄機單元是迄今為止全球最大的壓鑄機。這是壓鑄業界的新紀錄,在中國壓鑄業發展史上具有里程碑式的意義。 2021年,力勁再次發布了迄今世界領先的DREAMPRESS9000T巨型智能壓鑄單元。有別于傳統的三板式、兩板式壓鑄機,力勁DREAMPRESS9000T巨型智能壓鑄單元在技術和結構上取得了很大突破,性能更卓越,應用范圍更廣,可以充分滿足汽車制造、大型重型壓鑄件及多部件的一體化生產工藝要求,持續引領全球超大型壓鑄裝備制造技術的發展。 向縱深方向開展國際標準化工作 標準代表著話語權和產品競爭的制高點,在推動整個企業的高質量發展中,有著不可替代的作用。力勁從2008年開始就參與了鑄造機械的標準化工作,承擔了TC186、SC2的標準單位,以壓鑄裝備節能標準體系、壓鑄裝備綠色設計、制造機服務的標準體系為工作重點,涉及20多項節能、綠色標準、標準綜合體研制的應用。 2008年,國標委(國家標準化管理委員會)正式批復組建全國鑄造機械標準化技術委員會金屬熱成形分技術委員會(TC186/SC2),力勁集團被指定為TC186/SC2秘書處承擔單位。TC186/SC2緊跟國家工業領域開展的“供給側結構性改革”,聚焦壓鑄裝備綠色、生態、節能標準體系的構建,分別完成了《壓鑄裝備節能標準體系》《壓鑄裝備綠色設計、制造及服務標準體系》的構建,為我國壓鑄裝備制造行業、壓鑄件生產行業開展“供給側結構性改革”創造了有利的條件。2014年—2018年期間,TC186/SC2以《壓鑄裝備節能標準體系》《壓鑄裝備綠色設計、制造及服務標準體系》為工作重點,先后提交了20余項節能、綠色標準或標準綜合體的研制任務,專家團隊和關聯企業也逐漸加大了對節能、綠色標準的研究與投入,從而成功實現了TC186/SC2的第一次華麗轉身。 2017年6月,ISO/TC306國際鑄造機械標準化技術委員會落戶中國,對增進國際、國內標準的互聯互通,促進我國鑄造行業的高質量、標準化發展,推動中國標準走出去和國外先進標準引進來,提升中國壓鑄裝備制造企業的國際影響力和市場競爭力有著重要意義。同期,劉卓銘出任中國代表團副團長。 2021年,第3號中國國家標準公告發布,國家市場監督管理總局(國家標準化管理委員會)批準、公布了362項推薦性國家標準,其中,由力勁集團主導制定、TC186/SC2(全國鑄造機械標準化技術委員會金屬熱成形分會)執行的兩項推薦性國家標準:《壓鑄單元技術條件》(GB/T 39957-2021)、《壓鑄機能效限定值及能效等級》(GB/T 39962-2021)在列,并計劃于2021年10月1日實施。 劉卓銘表示,作為中國裝備制造商,未來力勁將會充分發揮三級標準化平臺的作用,推動行業十大高耗能產品進入國家能耗標準管理產品目錄,有計劃地開展節能標準工作。力勁組織了標準化戰略聯盟,創建了多維行業標準驗證平臺,積極推動和參與行業節能技術標準的評價、可靠性技術標準評價、雙碳要素評價和測試平臺的建設。 推動裝備制造業走綠色發展道路 綠色標準化是綠色生產的重要保障。力勁作為中國壓鑄機行業標準制定者,牽頭完成了《壓鑄機能耗檢測方法(JB/T 12554-2016)》《壓鑄機能效等級及評定方法(JB/T 13248-2018)》《壓鑄鋁熔爐能耗測定方法(JB/T 13249-2018)》等3項工業節能行業標準,并在推廣實施中獲得了突出效果,很好地推動了壓鑄行業在節能設計、節能應用、節能改造等方面的進步,為設計、生產、應用、質檢及貿易提供統一的技術依據,體現了新的技術在標準中的應用,為未來壓鑄行業的產業結構調整與優化升級打下堅實的基礎。

在環境友好型生產模式中,力勁壓鑄單元采用高效節能的伺服電機控制系統,相同產品情況下的耗電量只有傳統系統壓鑄機的40%~50%,同時配備能耗的實時監測;空氣凈化系統能夠對生產中排放出的廢氣進行有效過濾;脫模劑的回收裝置可使排放液油水分離,實現脫模劑的100%回收再利用,對分離出的水分進行臭氧殺菌處理。

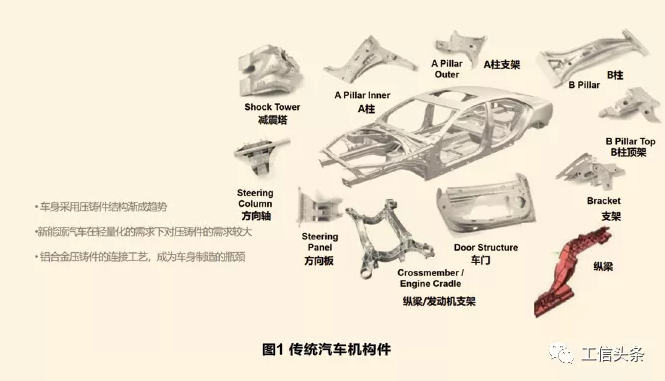

力勁LK-NET智慧云壓鑄管理系統就是一個例子。LK-NET智慧云壓鑄管理系統是力勁針對壓鑄企業開發的匹配壓鑄機及周邊設備+工業以太網構成的分布式監控管理系統,對機臺生產狀態實時監控。客戶可通過電腦或者手機進行訪問。通過互聯網,系統實現了對壓鑄機生產狀況實時監控和實時故障診斷、遠程監控和維護,操作簡單,快捷高效,助力客戶實現廠房的智能化管理。LK-NET系統是基于工業4.0的軟硬件技術架構,集合生產管理、產品溯源、能耗管理等功能,實時掌握機臺生產執行狀況,幫助客戶提高工廠生產管理效率的智慧化管理工具。 此外,力勁壓鑄單元還有兩方面的優勢。一方面,采用壓鑄工藝生產壓鑄件時只有少量的煙霧和廢水產生,通過回收處理裝置的處理可以實現污染“零”排放,這是其他鑄造方法無法比擬的。另一方面,與其他生產工藝相比,壓鑄件可以實現輕量化。因此,大量使用壓鑄件成為必然選擇。汽車輕量化,不僅減輕整車質量,而且降低了油耗,減少了CO2的排放量。大型壓鑄裝備的推廣應用,契合了循環經濟的需要,也是壓鑄業可持續發展的必由之路。 劉卓銘說,力勁在目前的生產環境之下,基于智慧能源管理系統,實現了用能趨勢的可預測、改善優化可持續、設備管理智能化,以及能耗數據的透明化。力勁智慧能源管理系統能夠延伸到上下游產業鏈,依托“一物一碼”的綠色供應鏈系統,實現了實時監控、記錄和分析每個生產環節的碳足跡。 他說:“作為制造業低能耗發展的一個有效抓手,裝備制造業能夠起到一個承上啟下的作用。力勁作為制造業基礎產業鏈上的一家裝備制造商,不僅會在汽車大型結構件的一體化成型設備上力助產業發展,還將把握汽車智能制造領域的發展趨勢,積極實施互聯網+裝備計劃,走綠色發展的道路,由傳統制造業向服務型制造業轉型升級,助力實體經濟發展。” 力勁實施了互聯網+裝備計劃助力中國工業4.0的發展,已實現壓鑄過程數字化、程序化及遠程控制、產品質量在線檢測、生產管理信息化的智能一體化,奠定了我國高品質壓鑄件自主設計、生產、應用的技術和裝備基礎。 力勁壓鑄機作為代表前沿技術的高科技設備,在目前國內大型壓鑄設備制造行業中處于領先地位。力勁集團作為全球最大的壓鑄機制造商,已在全球范圍內建立起獨特的競爭優勢,其發展歷程及經驗或許可為行業發展帶來新的借鑒。 思考之一:一體化壓鑄成型工藝有望打破傳統車身制造模式。傳統的車身制造路線,采用先單件沖壓,再焊接成車身總成的工藝方法,一輛車由大約500個不同形狀、不同材料的零件焊接而成。每一個零件都有誤差,每一個零件的誤差波動都會對最終的車身精度造成影響。隨著新能源汽車對輕量化要求的提升,單車用鋁量逐步提升,鋁車身制造過程中壓鑄技術比傳統沖壓+焊接效果更好、工藝復雜度更低,同時可以節省其他零部件的采購,車間占地面積更少,耗材重復利用率更高。并且采用一體壓鑄工藝,理論上可使全鋁車身較傳統沖壓+焊接工藝總成本大幅下降,因此一體化壓鑄成型工藝是未來車身制造新趨勢。在這方面,力勁研制的6000噸壓鑄機已被特斯拉用于生產后底板。受益于一體化壓鑄工藝,特斯拉將車輛后底板零件從70個減少到1~2個。特斯拉的示范性應用有望推動傳統車身生產模式發生變革。 思考之二:數字化轉型為壓鑄產業發展注入動力。一方面,數字化轉型可促進壓鑄企業提高生產效率、提升管理水平;另一方面,眾多壓鑄機企業亟須通過關鍵工序自動化、生產過程管理的智能優化控制,實現降本增效,塑造核心競爭力。在這方面,力勁實施了互聯網+裝備計劃,助力中國工業4.0的發展,高真空壓鑄機已實現壓鑄過程數字化、程序化及遠程控制、產品質量在線檢測、生產管理信息化的智能一體化,奠定了我國高品質壓鑄件自主設計、生產、應用的技術和裝備基礎。“十四五”期間,力勁也在加快數字賦能,進一步實施互聯網+裝備計劃,推進工藝裝備、生產過程、終端產品及生產運維的數字化改造。 思考之三:安全環保是壓鑄產業長期發展目標。壓鑄機傳統上都被認為是“傻大黑粗”,在壓鑄成型生產和脫模等環節會產生的煙塵、有害氣體、油滴、油污、噪聲和熱輻射等污染物對操作員工身體和環境有危害或影響。然而,中國鑄造行業已經今非昔比,能耗大幅降低、環保標準一再提升。在節能環保方面,力勁牽頭完成了多項工業節能行業標準,并在推廣實施中獲得了突出效果。其壓鑄單元采用高效節能的伺服電機控制系統,相同產品情況下的耗電量只有傳統系統壓鑄機的40%~50%;空氣凈化系統可對生產中排放出的廢氣進行有效過濾;脫模劑的回收裝置可使排放液油水分離,實現脫模劑的100%回收再利用。 壓鑄機一步成型也節省了工序、人員以及生產設備的開支。在生產線上,一個小的沖壓件平均需要2~4道工序,大件和復雜沖壓件工序會更多。對Model Y后底板70個零件,如果每個零件按照兩套模具,那就需要140套模具,還有夾具焊接的生產線成本。傳統上,焊接人員的投入大概需要200~300人。而采用壓鑄生產,技術人員可以縮減到20~30人左右。可以說,中國傳統制造產業隨著需求刺激而自然升級,并且含金量十足。 來源:工信頭條 |