原標題:汽車機油泵體壓鑄工藝數值模擬與優化 摘要 為滿足汽車鋁合金機油泵體壓鑄件高氣密性和高強度的要求,解決該鑄件縮松、縮孔缺陷問題,進行壓鑄工藝設計和優化。首先對鑄件進行工藝分析,根據經驗分別設計澆注排溢系統并初步選取工藝參數;再運用田口正交試驗法設計了5因素4水平壓鑄工藝參數方案,并使用Procast進行數值模擬。將16組正交試驗結果基于信噪比進行極差和方差分析,結果表明,模具溫度對縮松縮孔的影響最為顯著,5因素的最優工藝參數為:澆注溫度650 ℃、模具溫度240 ℃、慢/快壓射距離200 mm/60 mm、快壓射速度為3.0 m/s、慢壓射速度為0.2 m/s。數值模擬結果顯示,該工藝參數組合下鑄件縮松、縮孔體積為1.067 cm³,較優化前降低了26.5%。試模結果表明,鑄件外觀完好,關鍵部位X射線探傷顯示無明顯縮孔;采用金相顯微鏡(OM)和掃描電鏡(SEM)對鑄件進行組織觀察,發現鑄件各區域組織致密;力學性能測試表明,壓鑄件顯微硬度大于HV85,同等工藝下試棒平均拉伸強度為253.36 MPa,鑄件滿足使用要求。 汽車機油泵體是承壓的密封零件,在高溫、高壓和機油環境中工作,對耐高溫腐蝕性和氣密性有較高的要求。由于新能源汽車對續航里程的敏感性,使其對輕量化的需求較傳統燃油車更加顯著,鋁合金因其高的比強度和耐蝕性等優點成為油車和混動汽車機油泵體等汽車零部件的首選材料。高壓鑄造具有生產效率高、鑄件尺寸精度高、表面性能和力學性能好等優點,因而廣泛運用于鋁合金缸體、泵體、殼體等復雜零件的生產。然而由于工藝不當等原因,壓鑄密封件常出現氣孔及縮孔、縮松缺陷,孔隙缺陷的存在會降低密封類鑄件的強度和氣密性,從而導致其無法使用。 合理的壓鑄工藝參數是獲得合格鑄件的必要條件,但影響鑄件質量的因素眾多,且各因素取值范圍又較寬,獲得合理的工藝參數往往需要大量的試驗,采用數值模擬結合正交試驗的方法可以高效地確定合理的工藝參數。李洋等人通過正交試驗與數值模擬相結合的方法,探究了模具溫度、快慢壓切換點和快壓射速度對鋁合金摩托車缸體孔隙的影響,結果表明,鑄件孔隙面積跟快壓射速度成負相關,與快慢切換點和模具溫度成正相關。ApparaoK C等人探究了澆注溫度、壓射壓力、澆注時間和模具溫度對鋁合金鑄件孔隙的影響,得出澆注溫度和模具溫度對鑄件孔隙影響顯著,并采用基于信噪比的正交試驗優化得出孔隙最小的工藝參數。GuptaAK等人采用遺傳算法和模糊邏輯法,得出了壓鑄件最優的凝固時間、澆注溫度、壓射壓力及壓鑄機柱塞速度等五個壓鑄工藝參數組合,使鋁合金化油器外殼鑄件的縮孔、裂紋等壓鑄缺陷出現的概率降低了58.28%。 綜上所述,采用數值模擬與正交試驗或遺傳算法等優化方法結合,對壓鑄工藝優化是常見且高效的,對壓鑄件孔隙率的降低效果也是十分顯著的。但是上述研究對鑄造孔隙缺陷影響因素選取不夠完全,且對單獨縮松、縮孔缺陷影響因素的研究也有待深入。因此,為探究壓鑄過程各因素對機油泵體縮松、縮孔缺陷的影響,本文選取澆注溫度、模具溫度、慢/快壓射距離、快壓射速度及慢壓射速度主要壓鑄工藝參數,采用基于信噪比的正交試驗和數值模擬相結合的方式,以鑄件縮松、縮孔率為優化指標,以期找到鑄件在特定澆注排溢系統設計下的最佳工藝參數組合。 1、壓鑄工藝分析與澆注排溢系統設計 1.1 機油泵體零件壓鑄工藝分析 機油泵體是耐壓密封件,對強度和氣密性有較高要求,因此鑄件密封區域不允許有裂紋、疏松、氣泡等缺陷,表面不允許有拉傷、欠鑄、粘模和冷隔等缺陷,表面粗糙度不大于Ra=6.3 μm,尺寸公差應滿足GB/T 6414—2017要求。 機油泵體外形輪廓尺寸為203.9 mm×108.5 mm×154.8 mm,鑄件毛坯質量為0.65 kg,體積約240 cm³,最大投影面積為109.6 c㎡,最大截面為Ⅰ面,即泵體與泵蓋裝配面,考慮到鑄件Ⅱ、Ⅲ處需要側向抽芯,因此該鑄件可選擇Ⅰ面為主分型面,采用底注式進澆,機油泵體模型及壁厚見圖1。

圖1 機油泵體三維模型及其壁厚分析 該機油泵體鑄件結構不規則,壁厚不均勻,密封區域最大壁厚達13.6 mm,最薄壁厚僅1.5 mm,平均壁厚約4.5 mm。根據鑄件結構及壓鑄經驗公式,可初步確定該鑄件工藝參數為:澆注溫度660 ℃、模具溫度210 ℃、慢/快壓射距離195 mm/65 mm、快壓射速度為2.75 m/s、慢壓射速度為0.25 m/s。 由于ADC12合金具有鑄造性能好、強度高、密度低和收縮率低等優點,機油泵體鑄件材料選用該合金,其合金成分見表1。

表1 ADC12合金化學成分 wB/% 1.2 澆注排溢系統設計 機油泵體屬于缸體類鑄件,結構復雜、壁厚不均,且多個方向內凹,需要側抽芯,因此壓鑄模只能采用一模一腔。根據鑄件投影面積、鑄件結構及其理想壓射壓力范圍,選用500 t臥式冷壓室壓鑄機,其壓室總長為515 mm,沖頭直徑75 mm。為了保證金屬液充型過程流動平穩、防止卷氣,也便于澆注系統的去除,設計了6個梯形橫澆道的“梳形”側澆方式,內澆道總面積為221 m㎡,并將內澆道設置在機油泵體上端面邊緣和兩側的突出部位,如圖2所示。

圖2 機油泵體鑄件澆排系統設計 機油泵體鑄件的澆注排溢系統由料餅、直澆道、6個橫澆道、6個內澆道、8個溢流槽和2個排氣槽組成,各部分主要參數如表2所示。

表2 澆排系統主要參數 2、壓鑄參數正交設計及工藝參數優化 2.1 壓鑄數值模擬初始及邊界條件 在保證數值模擬結果可靠的前提下,盡可能減少計算時間,本研究采用Procast軟件,劃分非均勻網格。將鑄件、澆注系統及排溢系統等金屬液填充區域壁厚較薄處的網格單元尺寸設置為1.5 mm,其他區域網格單元尺寸設為3 mm,模具、料筒及沖頭等金屬部件的網格單元尺寸設為10 mm,網格總數量約454萬個。鑄件材料為ADC12鋁合金,模具材料為H13熱作模具鋼,材料的初始條件與文獻相同。 2.2 壓鑄數值模擬方案及結果 機油泵體鑄件對內部質量及氣密性要求高,鑄件內部不允許有裂紋、疏松、氣泡等缺陷。影響壓鑄質量的因素眾多,相關生產實踐及文獻研究表明,對缸體類壓鑄件的成形質量有著重要影響的工藝參數是澆注溫度(A)、模具工作溫度(B)、慢/快壓射距離(C)、快壓射速度(D)和慢壓射速度(E),因而本文正交試驗選擇這5個參數作為縮松縮孔缺陷的影響因素,其他參數按照實踐生產情況設定為某個定值,暫不考慮其影響。5因素4水平正交試驗參數擬定如表3所示。

表3 正交試驗的因素和水平 本文按照L16(45)標準正交試驗方案進行試驗,采用Procast的Visual-Cast模塊進行壓鑄充型凝固過程的數值模擬及縮松、縮孔缺陷的預測。將縮松、縮孔作為評價指標,采用Procast Visual-Viewer模塊中的cutoff-info功能統計鑄件Total Shrinkage Porosity指標為3%以上部分的體積(下文簡稱縮松縮孔體積,V縮),其體積越大表示鑄件在對應部位出現縮松縮孔的概率越大,5因素4水平壓鑄參數數值仿真正交試驗結果見表4。 2.3 壓鑄參數模擬正交試驗優化結果及分析 2.3.1 基于信噪比的正交試驗結果分析 信噪比作為判定試驗穩定性的依據,將根據不同應用場合選擇望大特性、望小特性和望目特性。本研究正交試驗的目的是為了降低鑄件的縮松縮孔體積,因此選擇望小特性。望小特性在不取負值的情況下,其值越小越好,信噪比判據見式(1)。

式中:S/N為信噪比;yi 為第i次試驗結果,n為試驗次數。 表4的下部分為機油泵體鑄件縮松縮孔體積對應信噪比的極差表,Ki 為不同因素第i水平下所有縮孔體積信噪比的平均值。圖3為鑄件的各因素水平與縮松縮孔體積信噪比均值的折線圖,比極差表折線圖能更加直觀地反應各因素對鑄件縮松縮孔體積的影響情況。

圖3 壓鑄各因素水平對縮松縮孔的影響 信噪比越大,則預測縮松縮孔指標體積越小。由圖3可知,正交試驗優化后最佳的工藝參數值為:澆注溫度650 ℃、模具溫度240 ℃、慢/快壓射距離200/60 mm、快壓速度3.0 m/s、慢壓速度0.2 m/s。 表5為各工藝因素的方差分析,F臨界值 為2.490,當F>F臨界值 時,說明該因素對鑄件的縮松縮孔缺陷影響顯著。綜合表4和表5分析可以得出,各因素對鑄件的縮松縮孔影響大小為:模具溫度>澆注溫度>慢壓射速度>慢/快壓射距離>快壓射速度。也就是說,模具溫度影響為顯著,澆注溫度影響比較顯著,慢/快壓射距離和慢壓射速度影響不顯著,快壓射速度影響最小。

表4 L16(45)正交模擬試驗結果

表5 方差分析結果 2.3.2 壓鑄充型及凝固分析 選取上述最佳的壓鑄工藝參數和優化前的參數,分別在Procast中進行模擬,優化前后的總充型時間分別為0.802 s和1.002 s,其充型過程如圖4所示。由圖4可見,在優化前的充型過程中,當第一股金屬液通過內澆道(慢壓距離195 mm)時開始進入快速壓射階段,金屬液流動速度陡然增大,以極大地速度從內澆道噴射并撞擊型芯和型腔壁,對模具有猛烈地沖刷,不僅會產生飛濺,也會縮短模具的壽命。充填69.7%時,經過鑄件右側兩路澆道的金屬液以很大地速度在鑄件壁厚最大處匯合,兩股金屬液相互撞擊,形成紊流而卷入大量氣體使金屬液氧化而降低補縮能力,增加了縮松縮孔形成的傾向。加之鑄件此處壁厚最大,冷卻過程散熱緩慢易形成孤立液相區造成排氣困難,進一步增大了形成孔隙的可能。 優化后充型過程的慢壓射速度小,慢壓時壓射沖頭以較小的速度運動,金屬液在壓室中平靜流動并以層流的方式緩慢填充型腔,不會卷入大量的空氣。同時較小的慢壓速度和較長的慢壓距離對應著較長的慢壓時間,填充過程型腔中的氣體有更多的時間排除,降低了鑄件出現孔隙的概率。優化后的慢壓射行程為200 mm,金屬液以慢壓射速度通過內澆道充填型腔體積(包括鑄件、溢流及排氣系統)的約15%時進入快速壓射階段,進入型腔的前部分金屬液緩慢填充,后面快速填充部分的金屬液有前部分金屬液作為緩沖而減小對模具的直接沖擊,從而可延長模具壽命。充填69.8%的同時,在鑄件最大壁厚處匯合的兩股金屬液速度較小,不會猛烈地相互擾動而形成嚴重紊流,減小鑄件形成孔隙的傾向。

圖4 工藝優化前后鑄件充型過程對比 2.3.3 壓鑄凝固過程及缺陷分析 優化前后兩組工藝方案在整體凝固分數為96%的時間分別為31.4 s和34.6 s,時間相差不大,優化前后鑄件的凝固過程也是相似的,如圖5所示。凝固首先是在鑄件薄壁、排氣槽及外側兩路澆道位置,然后是鑄件厚壁、溢流槽及中間三路澆道凝固,最后為鑄件最后充填區域及料餅的凝固。從整體凝固順序來看,鑄件壁厚最大處在澆道和溢流槽凝固后,形成了孤立液相區域,該區域凝固過程得不到外界補縮,容易形成縮松縮孔缺陷。在實際生產過程,此處需要增大冷卻速率,優先凝固以減小收縮缺陷的程度或避免其出現。

圖5 鑄件凝固過程 ACD12鋁合金的臨界補縮固相率為0.7,通常認為鑄件凝固分數大于70%后,金屬液不再具有宏觀補縮能力。當鑄件凝固分數為70%時,對優化前后工藝方案鑄件最后凝固的區域進行比較分析,如圖6所示。

圖6 工藝優化前后鑄件最大壁厚處孤立液相區對比 優化前后鑄件該區域固相率都低于100%,且溫度高于鑄件周圍溫度,這進一步證明鑄件此處出現了孤立液相區。但優化后孤立液相區截面面積明顯小于優化前,說明工藝參數優化對鑄件收縮缺陷有顯著地改善作用。 如圖7所示,凝固過程數值模擬結果顯示,鑄件縮松縮孔主要分布于最大壁厚A處和復雜位置B處,而薄壁區域C處無明顯分布。由圖7可知,優化后鑄件整體縮松縮孔缺陷明顯減少,優化前鑄件最大壁厚A處出現了單個最大的縮孔指標體積為0.988 cm³,概率為48.14%,很可能形成收縮缺陷。優化后A處指標體積為0.762 cm³,概率為24.65%,形成收縮缺陷概率降低。優化后鑄件整體和壁厚最大處出現收縮缺陷的體積和概率較優化前均有減少。優化前后鑄件整體縮松縮孔指標體積分別為1.452 cm³ 和1.067 cm³,優化后較優化前縮松縮孔缺陷指標體積降低了26.5%。

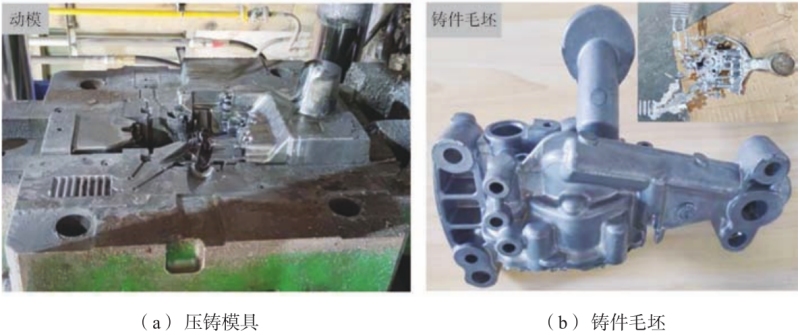

圖7 工藝優化前后機油泵體鑄件縮松縮孔缺陷對比 機油泵體鑄件縮松縮孔缺陷減少的原因,首先是因為優化后金屬液的澆注溫度低10 ℃,金屬液冷卻體積收縮小,進而形成縮孔縮松的體積小;其次,優化后模具溫度高30 ℃,模具與金屬液間溫差小,金屬液流動補縮能力更強,形成縮松縮孔的傾向更小;第三,優化后慢壓射距離長、速度慢,使金屬液緩慢流動不會卷入過多氣體使其氧化而降低補縮能力;第四,優化后快壓射速度快,壓射比壓大,鑄件凝固過程體積收縮,在澆道還具有補縮能力時,更高的壓力會推動澆注系統中更多的金屬液補縮,減少鑄件縮松縮孔缺陷。 3、鑄件質量分析 采用圖8a中的壓鑄模具和優化后的工藝參數試模生產,成形的機油泵體鑄件如圖8b所示,由圖8b可以看出,鑄件正反表面光潔,無裂紋、拉傷、鼓包及欠鑄等缺陷,表面質量滿足工藝要求。

圖8 壓鑄生產 為檢驗鑄件內部質量,對其進行X射線探傷,結果如圖9所示。對比圖9的探傷結果與圖7數值模擬預測結果,可以看出機油泵體鑄件產生縮松縮孔的位置與預測結果基本一致,這說明模擬試驗的預測結果是比較準確的。鑄件產生微小縮孔的位置如圖9中A、B兩處,這兩處位置均為鑄件偏外側區域,對機油泵體的密封性幾乎沒有影響。在生產中,采取適當點冷措施增大此處的冷卻速率,可降低孔洞發生的概率。

圖9 X射線探傷結果 為進一步分析機油泵體鑄件內部組織及質量,將圖9中鑄件薄壁處和最大壁厚A處截面切割取樣,進行金相顯微鏡(OM)觀察。由圖10a可知,鑄件薄壁C處位置凝固過程散熱快,過冷度大,形核率高,凝固時間短,獲得相對細小的球狀初生α-Al相和細密的條帶狀Al-Si共晶相,晶粒尺寸相對細小,分布較為均勻。機油泵體薄壁C處在高壓下優先凝固,所以組織致密且無收縮缺陷。對鑄件厚壁A處進行掃描電鏡(SEM)和OM觀察,如圖10b所示。機油泵體厚壁A處的晶粒較為粗大且大小不均勻,其金相組織主要為粗大的塊狀初生α-Al相和針狀的Al-Si共晶相,在初生α-Al相中鑲嵌著細密的Si顆粒起強化作用,細小的縮孔缺陷分布于兩相交界處。鑄件厚壁處晶粒尺寸較大,存在縮孔缺陷,見圖10b,粗針狀的Al-Si共晶相對基體的割裂作用強于條帶狀,因此鑄件厚壁處組織力學性能必定比薄壁處差。 從厚壁A處取樣進行拉伸試驗,對其斷面進行SEM觀察。如圖10c所示,拉伸斷面凹凸不平,存在著大量的解理面和撕裂棱,解理面較大,有少量韌窩存在,是脆性斷裂和韌性斷裂相混合的斷裂方式,屬于準解理斷裂,與ADC12材料韌性小的特性相符。 為驗證鑄件力學性能是否滿足使用要求,在鑄件厚壁A處取5點做硬度測試。如圖10d所示,取樣點中最小顯微硬度為HV85.4,厚壁A處的平均顯微硬度為HV93.4,ADC12鋁合金機油泵體硬度要求不低于HV85。同時用同爐鋁液和相同的工藝參數壓鑄出5根B型拉伸試樣進行拉伸試驗,試樣平均拉伸強度為236.6 MPa,滿足國內對應牌號為YZAlSi11Cu3合金的拉伸強度≥230 MPa的要求,故機油泵體鑄件滿足產品力學性能要求。

圖10 機油泵體鑄件OM、SEM組織、拉伸斷口形貌、抗拉強度及顯微硬度

4、結束語

作者 本文來自:鑄造雜志 |