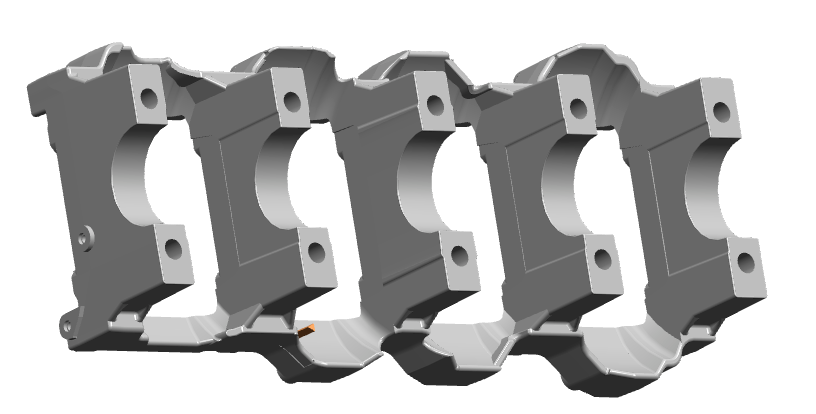

原標題:影響汽車發動機主軸承蓋支架壓鑄件厚大部位成形參數研究 介紹了汽車發動機主軸承蓋支架的鑄件結構及開發難點,通過對壓鑄過程中金屬液充填和凝固收縮原理分析,確定影響鑄件厚壁處內部品質的關鍵因素是鑄造壓力、壓射速度和澆注溫度。運用正交試驗對關鍵性的壓鑄參數進行優化。 圖文結果 主軸承蓋支架是汽車發動機的組成零件,采用ADC12鋁合金高壓鑄造,鑄件最大外輪廓尺寸為410mm×184mm×87mm。主軸承蓋支架整體結構比較復雜(見圖1),鑄件周邊由壁厚為3mm的異形交叉加強肋環繞,中間有5處體積厚大的軸承座組成,軸承座部位厚度為22~24mm, 中心有?55mm的半圓孔,與缸體合加工后裝配軸瓦,因此除了要保證加工精度以外,還要求加工表面不能有氣孔、縮孔等鑄造缺陷。軸承座的作用是支承曲軸,保證曲軸正常運轉和動力輸出,所以必須保證軸承座處的內部品質,才能滿足軸承座達到要求的抗拉強度和疲勞壽命。

圖1 主軸承蓋支架 壓鑄工藝對壓鑄件結構的要求是壁厚盡量均勻,當壁厚不均時壓鑄件會因凝固速率不同在厚大部位產生內部縮孔和氣孔等缺陷。根據對鑄件結構及功能的分析,確定此產品開發的難點是保證5處軸承座的內部品質。 模具采用雙向充填的澆注系統,見圖2。內澆口選擇在軸承座厚壁處,厚度設定為4mm, 有利于快速填充型腔并保證增壓壓力的有效傳遞。每個軸承座兩側均設計大體積的集渣包,用于匯合雙向充填的金屬液,同時可以存儲混有氣體的冷污料,并對平衡模具溫度、補縮起到一定的作用。開設4對內澆口,最上端設置集渣包和抽真空排氣道,壓鑄過程采用真空壓鑄,能夠有效地減少鑄件內部氣孔的產生。 在合理設計模具的澆注系統、排溢系統和冷卻系統的基礎上,對鑄造方案進行模擬分析,見圖3。發現鑄件凝固時間為20s, 在軸承座處存在孤立液相線區域,這是產生鑄造缺陷的位置。在實際壓鑄生產中,如何進行工藝參數優化,將軸承座內部缺陷降到最低程度,是主軸承蓋支架產品開發中要解決的重點問題。

圖2 鑄造方案

圖3 模擬凝固分析 在壓鑄過程中,金屬液的充型分3個階段。第1階段金屬液通過內澆口,在動能的作用下,快速直射,并沿型腔表面向各方向擴展,此時金屬流為噴射流。第2階段,噴射流所保持的動能減弱,壓射充填推動金屬液繼續充型,直至填滿型腔,這個過程的金屬流為壓力流。第3階段為金屬液填滿型腔到鑄件凝固之前,增壓壓力通過尚未凝固的金屬傳遞,對鑄件進行加壓補縮,此時金屬流為補縮金屬流。可知對壓鑄件品質影響最大的工藝參數為鑄造壓力和壓射速度,且對厚壁壓鑄件內部品質的影響更為明顯。 主軸承蓋支架材質為ADC12鋁合金,執行JIS H5302標準,其具有較好的鑄造性能和力學性能,適合壓鑄生產缸體、殼體、支架等產品。本產品根據其投影面積和鎖模力計算,選擇在9000kN壓鑄機上生產,壓鑄過程采用自制真空系統,真空度為10~20kPa。將影響主軸承蓋支架內部品質的關鍵工藝參數:鑄造壓力、壓射速度和澆注溫度作為影響因素,每個因素取4個水平,依據鑄造方案模擬軟件分析并結合同類產品的經驗數據,確定試驗因素的數值范圍。鑄件內部品質用密度值來評價,將密度值作為評判指標。正交試驗因素及水平見表1。

表1 正交試驗因素表 通過模擬分析,鑄件產生縮孔的位置集中在軸承座處,密度檢測取樣示意圖見圖4。使用鋸床在兩螺栓安裝孔中間切割試樣進行密度值檢測,取樣寬度約為60mm。試樣密度越大則鑄件內縮孔、縮松缺陷越少。由于5個軸承座在模具內呈階梯排列,即使同一壓鑄件,5個軸承座的內部品質也不相同。實際生產中先進行X射線檢驗,取樣時取內部品質較差的測試。

圖4 取樣位置

表2 正交試驗結果

表3 極差值分析表

表4 壓鑄工藝參數 通過對表2和表3的數據分析,可見鋁液澆注溫度是影響密度的重要因素。各試驗因素對主軸承蓋支架密度值的影響大小順序為鋁液澆注溫度>壓射速度>鑄造壓力。結合對密度均值ki分析,鑄造壓力為110MPa, 壓射速度為3.5m/s, 鋁液澆注溫度為655℃時,主軸承蓋支架的密度值最大,內部品質最好。依據上述對正交試驗結果的分析,主軸承蓋支架在9000kN壓鑄機上進行批量壓鑄生產,壓鑄工藝參數見表4。按此參數進行小批量生產驗證,并連續抽取30件進行密度值檢測,密度值均大于2.65g/cm3。對批量生產的主軸承蓋支架每日首件進行密度值和斷面剖切檢驗,均滿足質量要求,批量生產所有產品均進行X射線檢測,主軸座位置內部質量無明顯的縮孔縮松,內部品質符合產品要求,一次合格率達95%以上。

本文作者: |