原標題:重慶建設·雅馬哈唐和雍高工:壓鑄件包緊力的動態分析 壓鑄件凝固過程中,合金的收縮對模具產生包緊力,模具材料也在溫度變化過程中收縮,鑄件與模具的協同變化造成包緊力的動態變化。鑄件從模具頂出到冷卻至室溫時還會收縮。模具設計手冊推薦鋁合金壓鑄件的收縮率為0.4%~0.7%。這種動態變化造成模具設計者選擇收縮率出現困難。實際上鑄件的包緊力與起模斜度、模具光潔度、頂桿布局、脫模劑濃度、模具溫度、鑄件溫度等都緊密相關。鋁合金壓鑄件包緊力從模具內的冷卻開始到頂出鑄件的過程中,始終是動態變化的。模具與合金隨溫度變化對應有不同的熱膨脹系數,模具設計時應根據不同壓鑄合金選擇不同的收縮率。壓鑄生產中因為溫度變化造成的頂出鑄件故障可以通過調整溫度來解決。從模具和鑄件的收縮率,熱膨脹系數進行分析,提供設計時選擇模具收縮率的參數,并給出了一種由于溫度變化引起的鑄件頂出困難問題的有效對策。 圖文結果 壓鑄模具常用材料為8407、DIEVAR、H13、SKD61等。對于鋁合金壓鑄,模具正常生產時的溫度在75~425℃之間(見圖1)。不同的壓鑄模具使用溫度存在差異,企業可以根據大數據進行統計確認,通過模具的使用溫度確定對應的模具熱膨脹系數。

圖1 模具溫度與熱膨脹系數之間的關系

圖2 壓鑄鋁、鎂合金的熱膨脹系數

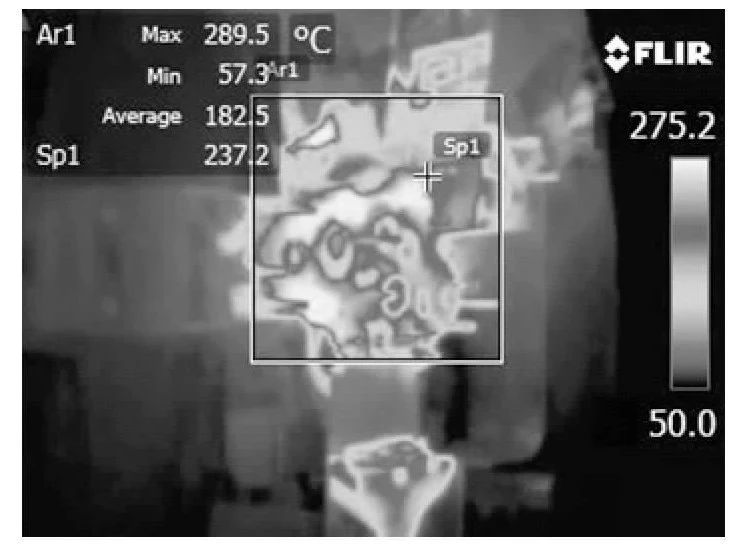

圖3 模具的熱成像溫度

表1 壓鑄件與模具溫度變化的熱膨脹系數變化

表2 不同鑄件尺寸對應模具設計收縮率 注:(1)模具尺寸與鑄件尺寸D與溫度變化的對應表:計算公式:D2=D1[1+r(t2-t1)];(2)模具常溫20℃時收縮率α=[模具尺寸/鑄件尺寸]-1。其中,常溫時產品的公稱尺寸為D1,熱膨脹導致的模具變化為D2,t2為熱膨脹時溫度,t1為開始溫度。

圖4 鑄件(公稱尺寸為40mm)與模具在不同溫度下的尺寸變化 研究結論 造成鑄件包模頂出困難的原因之一就是生產中的停頓使鑄件溫度下降到C區附近,鑄件的收縮使尺寸小于模具的尺寸造成包緊力更大。采用烘烤方法使鑄件的溫度上升,熱膨脹量增加到合理的B區,甚至A區,使包緊力減小,但也不可以任意溫升過高,這樣會減小鑄件的強度導致頂穿。在此過程中可以一邊烘烤一邊嘗試頂出,這種方法效果較好。

本文作者: 來源:《特種鑄造及有色合金》雜志 |