原標題:流變凝固理論與隨流半固態成形技術(SSMF) 摘 要:基于半固態流變鑄造過程流變與凝固強耦合的特點,提出了流變碰撞形核和流變合并長大的流變凝固理論。理論認為,在強烈流動的條件下,經典的結構起伏形核理論不再適用,液態金屬中原子團簇(晶胚)間的碰撞合并形核成為主要形核機制,流變形核率是經典結構起伏形核率和流變碰撞形核率之和;在強烈流變的條件下,初生固相之間接觸碰撞,進而合并粗化長大是流變成形過程初生相長大與演變的主要機制。基于該流變凝固理論,提出了隨流半固態鑄造技術(SSMF)。該技術包括半固態熔體的流變制備、流變充型和流變凝固成形三個基本步驟。液態金屬在流變充型的過程中隨流形核和長大,并在隨后的半固態成形過程發生演變和剩余液相的凝固。實現了漿料制備與工件的半固態成形制造無縫連接,能夠從根本上解決半固態漿料制備、輸送與充型過程的氧化、吸氣等問題,是材料制備與成形一體化的零件成形新技術。 前 言:半固態流變成形是不經過鑄錠和制坯,直接將熔體進行半固態成形的技術,其解決了傳統的半固態觸變成形工序多、成本高的問題,具有高效快捷、短流程、低成本的特點,受到了科學與工程界的普遍關注。半固態流變成形的物理本質是凝固與流變高度耦合的物理過程,包括初生相的形核、長大、演變和剩余液相的高壓凝固4個基本環節。研究者先后提出了近液相線保溫法、蛇形通道法、旋轉管法、振蕩管法等很多具體的半固態流變成形工藝方法。2019年,筆者將低壓鑄造的密閉無氧化輸送金屬液、強對流制備半固態熔體以及模鍛、壓鑄等成形技術進行集成,提出了“隨流半固態成形”的新工藝,簡稱SSMF技術。這些工藝方法共同的特點是流變(流動與變形的總稱)和凝固同時貫穿半固態熔體的制備、充型和加壓成形等整個工藝過程。目前,針對攪拌或等溫條件下半固態漿料中初生相的形核、形貌演變和長大的研究相對較多,但將流變與凝固耦合在一起的研究卻鮮有報道。 對金屬液進行各種攪拌、流動等強烈流變是制備半固態熔體的基本方法,其本質是包括形核與長大兩個基本環節的凝固過程。與經典凝固理論不同的是,流變與凝固之間存在強耦合,流變行為影響凝固行為,凝固的進行反而改變了熔體的流變行為,將這種考慮了流變作用的凝固稱為流變凝固。參照經典凝固理論的概念,流變凝固可分為流變形核與流變長大兩個基本環節。 1、流變形核理論 1.1 流變過程晶胚的受力分析 根據液態金屬結構理論和經典凝固理論,合金熔體的微觀結構中存在無數短程有序的團簇,當團簇的原子尺寸超過臨界值時就會成為晶核,因此,這些團簇可以稱為晶胚。合金熔體微觀上就是有無數類似于固體的晶胚與完全無序的流體組成。在合金熔體流變的過程中,這些晶胚會被流體挾裹而跟隨運動;穩定狀態的流變,這種挾裹流變只會帶來整體的定向轉移,但不穩定的流變,就會使晶胚受到多種力的作用,發生復雜的運動和碰撞。 晶胚可能受到的作用力F包括晶胚在流體中運動受到的拖曳力Fd 、壓力梯度力Fp、虛擬質量力Fvm、Saffman 剪切升力Fstaff、Magnus旋轉升力Fb和倍瑟特力,可通過下式定量計算。 拖曳力Fd是主要的,其是由于顆粒體(晶胚)與流體存在相對運動所導致的,方向與晶胚的運動方向相反,大小與流體與晶胚的速度差(uf-us )成正比,并與流體的紊動特性和程度有關,可計算為:

式中,uf,us分別為流體和晶胚的速度;up-uf為以晶胚中心為基準測量的晶胚間相對運動速度;

壓力梯度力是由于合金熔體在各方向壓力變化率不同,導致其內部存在壓力梯度。晶胚處于流體內部,不同微元表面所受到的流體壓力不同,這些微元表面所受流體壓力的合力即為流體對晶胚施加的壓力梯度力,其方向與壓力梯度

式中, 虛擬質量力Fvm也稱附加重力,是當顆粒做變速運動時,帶動周圍流體速度發生變化,除了顆粒變速運動消耗流體速度改變需要的功等同于對顆粒施加了一個“虛擬質量”,其數值等于被它排除的流體質量的一半。對球形顆粒與流體做相對變速運動時,虛擬質量力Fvm可以定量計算為:

式中,ρf為流體的密度;t為時間。由式(3)可見,虛擬質量力與晶胚尺寸呈冪次方關系,晶胚尺寸很小時,該力也可以忽略不計。 薩夫曼(Saffman)升力是指當顆粒所在的流場中存在壓力梯度時,即使顆粒不旋轉,也會受到一個升力的作用,這個升力是由粘性流體的剪切作用引起的。一般顆粒直徑小于邊界層厚度且緊靠壁面的顆粒才能受到較大的剪切升力。這個力在合金熔體流變時是不能忽略的,可計算為:

式中,k為流體橫向速度梯度的絕對值;μ為流體的運動粘度。 馬格努斯(Magnus)旋轉升力是剛性顆粒與流體混合運動過程中形成的。顆粒間的非對心碰撞會使顆粒旋轉。旋轉后的顆粒會帶動緊靠其表面的流體在來流方向與旋轉方向相同的一側增加速度,而在另一側降低速度。在這種情況下,顆粒會受到一個與顆粒運動方向垂直的力的作用,將顆粒推向速度較高的一側,這個力被稱作馬格努斯(Magnus)旋轉提升力。晶胚間碰撞后會發生合并,屬于柔性體碰撞。因此,這里可以忽略。 倍斯特力是專門反映記憶效應引起的附加力。當顆粒相對于流體作加速運動時,流體具有粘性效應,顆粒附近形成的邊界層逐漸增長,其瞬間流場的狀態與當時的條件和之前顆粒的運動狀態有關。由于晶胚(團簇)的運動為熱運動,這個力可以忽略不計。 上述各力的代數和即晶胚所受的合力,即:

其方向與流變方向相同。在這一合力的作用下,就會產生定向加速運動,進而與沿程相鄰晶胚碰撞。晶胚碰撞的結果就可能合并為大尺寸的晶胚,進而促進形核。 由于晶胚尺寸很小,壓力梯度力Fp 、虛擬質量力Fvm、Saffman 剪切升力Fstaff 、 Magnus旋轉升力Fb和倍瑟特力均可以忽略不計,于是,晶胚所受的力可以簡化為拖曳力,即:

由式(6)可見,流動對晶胚的作用力主要受控于晶胚與流體的速度差,以及流體的紊動特性和程度。晶胚的固有運動速度是熱運動,其大小與溫度相關,而流體的速度以及流態是可以通過工藝控制的變量,即強化紊流流動是強化流動對晶胚作用的基本途徑。 1.2 晶胚間的碰撞與合并

根據液態金屬結構理論,液態金屬中存在著各種尺寸的原子團簇(統一稱為晶胚)。由式(6)可知,這些晶胚在不均勻的流變場中,必然發生定向加速運動,進而發生沿途的碰撞。晶胚是近程有序的原子團簇,原子間的結合強度不高,因此,可以認為晶胚是軟體。假定原子團簇均為軟體球形,晶胚與液體金屬間的界面能為σ。兩個相鄰晶胚的平均直徑分別為r1和r2,碰撞合并后的晶胚等效直徑為rm。根據等體積原理可得碰撞合并后的晶胚尺寸

若r1=r2=r, 則碰撞后的等效半徑簡化為

若r1=r2=r,則碰撞前后的界面能變化為:

由式(8)可見,晶胚間碰撞的結果是一個能量降低的過程,在熱力學上具有可能性。只要原子團簇間碰撞,就會合并為一個尺寸更大的原子團簇。因此,原子團簇能否合并成為晶胚而形核的關鍵是碰撞的幾率高低。 原子團簇的碰撞來源于兩個運動:熱運動和在流變應力作用下沿流變合力方向的拖曳加速運動。在沒有流動的條件下原子團簇的熱運動本質上就是流體分子熱運動對團簇的一種不平衡碰撞的結果,但其撞擊力較小,實現變形合并的幾率不高;當存在強烈流變的條件下,作用于原子團簇上的流變合力會使原子團簇產生規則運動,運動方向與流變方向相同。不同尺度、不同位置的原子團簇在不均勻流變場中的運動速度不同,增加了碰撞機會。由于這種碰撞是在較大的外力作用下發生的,碰撞的作用力也較大,就有可能發生變形合并。 假設臨界晶核半徑為rc,且一定溫度條件下的最大原子團簇尺寸為r

假定,①合金熔體為流體和原子團簇組成的混合物,其中的流體是與氣體類似的無規則排列和做熱運動的原子或分子體系;而原子團簇則是由若干個原子或分子組成的具有一定結構的球體(或等效于一個球體),也在做熱運動。因此,該體系可以理解為氣體(或流體)中裹挾著顆粒(晶胚)的兩相流;②合金熔體中最大尺寸的原子團簇等效半徑為r,單位體積內這樣的原子團簇數為N,在熔體中的濃度用體積分數αs表示;③原子團簇是球形的顆粒,相鄰原子團簇接觸碰撞時符合軟球模型的規律,一旦碰撞,就會合并,沒有回彈或脫離,即一個晶胚只有一次碰撞機會;④晶胚間的碰撞只有二元碰撞,即僅考慮兩兩碰撞,且只碰撞一次;⑤在流變條件下,晶胚之間的平均相對速率為

參照氣體分子運動理論,定義平均碰撞頻率

圖1 晶胚間的流變碰撞模型 1.3流變形核的形核率 經典形核理論認為,形核是液體中的原子向晶胚表面吸附,使其尺寸不斷長大,當其等效半徑達到臨界形核半徑尺度時,這個晶胚就轉變成了穩定存在的晶核。原子與晶胚之間的吸附靠的是布朗熱運動。但是,形核過程的能量分析表明,形核前后的相變吉布斯自由能并不足以克服形核帶來的界面能增加,約有1/3的界面能需要通過“結構起伏”、“能量起伏”或“溫度起伏”來克服,所以自發形核只能在大過冷條件下才能實現。根據前文分析可知,有強烈流變的條件下,形核的機制不僅是原子向晶胚的吸附形核,還會有晶胚之間的碰撞形核。這種晶胚間的碰撞形核更容易使晶胚尺寸達到臨界晶核尺寸而變為晶核。在界面能的驅動下,一旦碰撞,晶胚就會合并,其尺寸突然增大而形核,可以把這種依靠晶胚間碰撞合并長大導致的形核稱為碰撞形核(Collisional nucleation)。定義單位體積單位時間內的碰撞形核數為碰撞形核率,記為Ic。經典的“結構起伏”、“能量起伏”或“溫度起伏”等產生的形核,可以稱為起伏形核,其形核率記為Ia。

合金熔體中的晶胚尺寸不同,把尺寸已經接近臨界晶核半徑的晶胚稱為臨界晶胚。這種晶胚只要再接受一個原子或發生一次晶胚間的碰撞,就可以到達臨界晶核尺寸。設單位體積的合金熔體中臨界晶胚數為

:式中,

類似地,將晶胚碰撞比擬為一個原子向一個晶胚上的跳躍吸附。假定只要碰撞就可以合并,不會反彈離開,所以晶胚表面可接受新晶胚的位置密度ns=100%=1,則晶胚碰撞形核率Ic可以表達為:

存在流變條件下的形核率Ir(稱為流變形核率)為起伏形核率Ia和碰撞形核率Ic的和,即Ir=Ia+Ic。將式(9)代入式(12)可得流變形核率:

式中,晶胚間的平均相對速度 相比于傳統結構起伏形核方式,流變形核條件下的碰撞形核機制使形核率在短時間內大幅提高,形核率的提高可以限制晶粒在凝固過程中的生長,使晶粒細化,這就很好地解釋了半固態工藝所得晶粒尺寸細小。這種具有細小晶粒尺寸的坯料可以避免縮松等缺陷,同時可以提高工件的力學性能。 2、初生固相的流變長大與演變 半固態流變成形過程的流變不僅影響初生相的形核過程,還會影響其長大過程。 2.1 正常長大理論 半固態合金結晶范圍較寬,其杰克遜因子(Jackson factor)較小,一般為連續長大模式。由于半固態熔體內部沒有明確的定向熱流,因此,初生相將傾向于長大為自由樹枝晶,即等軸樹枝晶,其長大可以按照晶體學最優長大方向進行。對于立方晶系來說,就是在<001>方向長大,形成一次、二次乃至三次枝晶臂。按照經典凝固理論,初生固相長大是靠原子隨機地、連續不斷地在固-液界面上附著進行的。對于給定的合金,其長大速度主要受過冷度控制:

這種長大的結果應當是形成等軸晶,即有優先生長的枝晶臂。最終初生相的等效半徑r受形核率和凝固時間所控制。 2.2 流變合并長大理論 根據凝固理論,由于初生固相被過冷液體包圍,其長大過程受熱擴散和溶質擴散兩方面所控制。熱擴散和溶質擴散都會因流動而加劇,因此,在半固態合金熔體中初生固相的長大行為是與流變行為密切相關的流變長大。流變會加速初生相長大放出的結晶潛熱和排出的溶質(對k0<1的合金)向液體中轉移,減小初生相附近液相內的溫度梯度和溶質梯度,進而降低枝晶臂連接處的局部溫度升高和熔點減低,抑制了局部熔化和直徑根部的頸縮。因此,從這個角度,流變凝固長大中的枝晶臂游離會減弱。但是,從流變力學的角度,液相流動的粘滯力會對枝晶臂產生一個彎折、翻滾或扭曲等作用,抑制了枝晶生長傾向,增大了枝晶臂的脫落游離或合并粗化的概率,促進了初生相的圓整化。 流變凝固條件,初生相的長大除了傳統的連續長大外,還有枝晶合并的長大模式。枝晶的合并長大是一個能量降低的過程,從熱力學上是完全可能的。而流變為這一過程的實現提供了動力學條件。由于兩個曲率不同的粗、細兩個相鄰枝晶間存在溶質濃度梯度,在這一濃度梯度驅動下,溶質會從粗枝向細枝處擴散,溶劑則從細枝向粗枝擴散,進而使細枝被熔化,粗枝則變得更粗。這一合并長大的時間tc與粗細枝晶間距d的立方成正比,見式(14)。在初生固相分數較低的情況下,粗細枝晶間距d較大,其合并粗化的時間很長,這種粗化長大現象不明顯。在流變凝固條件下,流變對初生固相的挾裹作用,使初生固相之間接觸碰撞的幾率大增。只要兩者之間的距離小到一定程度,合并粗化的時間就可以大幅縮短,進而出現合并長大。

式中,α是一個材料特征參數決定的量,見式(16),CL是合金熔體的溶質含量。

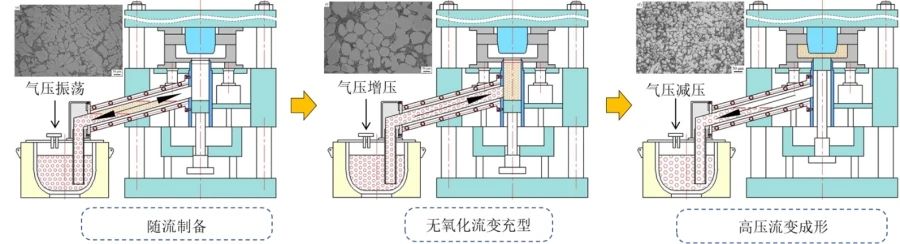

也就是說,流變會促進初生相的粗化長大。攪拌法制備半固態漿料的很多試驗也都證明,攪拌時間超過某一個臨界值,初生固相的尺寸會明顯增大。 3、隨流半固態成形技術 3.1 隨流半固態成形技術(SSMF)的概念 根據上述流變碰撞形核和流變合并長大理論,發明了隨流半固態成形技術(SSMF)。該技術是一種流變與凝固強耦合的半固態流變成形技術,在金屬液向模腔流動的過程制備出含有一定非枝晶初生固相的半固態熔體,并在密閉的惰性氣體保護下充滿模腔、在高壓條件下凝固成形,在液態金屬流變充型的過程中實現隨流形核和長大,并在隨后的半固態模鍛或鑄造的流變過程演變和剩余液相的凝固。其實現了漿料制備與工件的半固態成形制造的無縫連接,從而從根本上解決了半固態漿料制備、輸送與充型過程的氧化、吸氣等問題,縮短了傳統工藝流程,是一種材料制備成形一體化新技術,見圖2。

圖2 隨流半固態成形技術的基本流程 根據流變模式不同,該技術可以分為單向隨流半固態成形和復雜隨流半固態成形。單向隨流半固態成形工藝,是利用合金熔體的單相流動與凝固耦合作用,使合金熔體在澆注與充型的通道內隨流發生半固態熔體的制備,并在模腔內隨流變進行凝固成形。復雜隨流半固態成形工藝是利用合金熔體的多向、變向等復雜流動與凝固耦合作用,使合金熔體在澆注與充型的通道內發生震蕩、旋轉、攪拌等復雜流動,進而制備半固態熔體,并在模腔內流變和凝固成形。兩者的工藝流程和原理相同,差異在于金屬液的紊動程度不同。 3.2 單向隨流半固態成形技術 單向隨流半固態成形技術的特點是指液態金屬在特定的流道內僅進行單向流動。流動過程液態金屬與通道之間發生熱交換,在流動的軸向和橫向都存在一定的溫度梯度,沿著流動的過程發生初生固相的流變形核和流變長大,并進入模腔后進行高壓流變壓鑄、模鍛或擠壓等成形,見圖3。該技術是將半固態漿料制備與成形無縫連接、高度集成的隨流半固態成形技術。

圖3 單向隨流半固態成形技術 單向SSMF技術的主要工藝參數包括流動參數、流道參數、金屬液溫度及成形參數等。流動參數包括流動壓力和流動速度,流道參數包括流道截面尺寸和流道長度;成形參數主要是成形壓強和持壓時間。這些參數都會影響半固態合金的組織。其中流動參數、流道參數和金屬液溫度主要通過影響晶胚的碰撞頻率進而影響形核率。如果是理想無粘的均勻單向流動,液體沒有相對運動,則晶胚的碰撞頻率近似為零。但實際上,過熱度不大的液態金屬屬于高粘度非牛頓流體,存在一個臨界切應力,只有當作用在流體上的壓強大于其臨界切應力時,流體才能流動。此外,即使啟動流變,沿流道橫截面不同位置的流變速度也是不等的,至少在流道內壁一定厚度范圍內,會存在一個速度梯度不為零的環形區域,這個區域稱為附面層。只要存在速度梯度,即使是單向流動,也會增加晶胚的碰撞概率,進而提高形核率。因此,單向隨流半固態的碰撞形核率與附面層厚度及附面層內的速度梯度直接相關。單向SSMF條件下的晶胚碰撞概率與流道橫截面上的速度梯度成正比,梯度越大,碰撞概率越高。

根據牛頓粘性定律 成形參數主要影響進入模腔的半固態熔體在壓力作用下的流變和凝固。成形比壓(壓強)越大,越容易使半固態熔體發生流變,進而促進流變形核和合并長大。持壓時間對單向SSMF的影響主要表現在凝固收縮能否被完全補充。如果在完全凝固前解除了壓力,則金屬的流變停止,隨后凝固產生的體積減小無從補償,便會形成縮松。 3.3 復雜隨流半固態成形技術 復雜隨流半固態成形技術集成了低壓鑄造的密閉無氧化輸送金屬液、強對流制備半固態熔體以及模鍛、壓鑄等精密成形技術,其工藝過程是液態金屬在特定的流道內進行非單向的復雜流動。流動過程液態金屬與通道之間發生熱交換,在流動的軸向和橫向都存在一定的溫度梯度,流動方向和速度不斷變化,沿著流動的過程發生初生固相的流變形核和流變長大,并進入模腔后進行高壓流變壓鑄、模鍛或擠壓等成形,見圖4。該技術是將半固態漿料制備與成形無縫連接、高度集成的半固態流變成形技術。

圖4 復雜隨流半固態成形技術 復雜SSMF技術的主要工藝參數包括流動參數、流道參數、金屬液溫度及成形參數等。流動參數包括流動模式、流動壓力和流動速度的幅值和變化頻率;流道參數包括流道截面尺寸、流道形狀和流道長度;成形參數主要是成形壓強和持壓時間。這些參數都會影響半固態合金的組織和性能。其中流動參數、流道參數和金屬液溫度主要通過影響晶胚的碰撞頻率影響形核率,進而影響初生固相的尺寸。成形參數主要影響進入模腔的半固態熔體(漿料)在壓力作用下的流變和凝固。這方面與單向SSMF相同。成形比壓(壓強)越大,越容易使半固態熔體發生流變,進而促進流變形核和合并長大。持壓時間對單向SSMF的影響主要表現在凝固收縮能否被完全補充。如果在完全凝固前解除了壓力,則金屬的流變停止,隨后凝固產生的體積減小無從補償,便會形成縮松。 振動流變、攪拌、旋轉管、蛇形通道等都屬于復雜隨流半固態成形技術,液態金屬在特定的流道內進行振動、旋轉等復雜流動,流動過程液態金屬與通道之間發生熱交換,在流動的軸向和橫向都存在一定的溫度梯度,沿著流動的過程發生初生固相的流變形核和流變長大 3.4 隨流半固態成形技術(SSMF)應用示例 隨流半固態成形技術不要求較寬的結晶范圍,原則上適用于各種合金材料。目前已經在鋁合金、銅合金、碳素結構鋼、合金鋼、合金鑄鐵、球墨鑄鐵中進行了應用驗證,見表1。可以看出,隨流半固態成形技術可以細化各種組織并提高力學性能。

表1 隨流半固態成形技術應用例 隨流半固態成形技術與很多半固態流變成形技術類似,只是其更加強化了半固態合金熔體的制備與成形之間的無縫連接。眾所周知的斜坡冷卻法、下壓射液態模鍛以及氣壓升液的壓力鑄造等都屬于單向隨流半固態成形技術;旋轉管法、圓管振蕩法、蛇形通道法[21]等半固態漿料制備方法則屬于復雜隨流半固態成形技術。該技術批量應用的限制環節是尚缺乏商業化設備,需要自行設計訂制。

4、總結

作者 |