原標題:基于變密度法的壓鑄機模板拓撲優化設計 摘要:針對當前壓鑄機合模機構中模板質量大、成本高的問題,結合工程實際應用情況,采用基于變密度法的結構拓撲優化和尺寸優化聯合設計方案,應用Optisruct軟件分別對定模板、尾板和動模板進行了優化,建立了相應的拓撲優化設計模型,定義了優化目標函數和約束函數,研究了約束體積分數和懲罰因子對拓撲優化結果的影響。通過與優化前的模板結構進行比較,三大模板的總質量由74.68 t減少為66.35 t,減重率達11.5%,且應力分布更加均勻。 當今制造業中廣泛使用的大型復雜輕合金結構件主要采用壓力鑄造工藝生產,壓鑄機作為壓鑄工藝的重要設備,結構復雜。合模機構是壓鑄機最關鍵的部件之一,通常由模板和曲軸機構等系統組成。壓鑄機主要通過曲軸機構將油缸的力快速擴大,推動模板運動。模板系統通常包括動模板、定模板和尾板。模板是壓鑄機的重要功能部件和主要受力件,同時也是運動部件,其結構合理性是影響壓鑄設備工作效率、成本和能耗的關鍵因素。 我國壓鑄機大量采用類比設計的方法,與外國同級別壓鑄設備相比,質量平均高16%。針對企業提出的鎖模力(合型力)為30000kN的DM系列大型壓鑄機模板重量大、能耗高以及因此導致的在開合模過程中出現的模板平行度不一致等問題,本研究采用基于變密度法的連續體結構拓撲優化方法,使用專業的拓撲優化設計軟件Optistruct對大型壓鑄機的模板機構進行了優化設計,獲得更為合理的模板結構,為整機的輕量化設計提供了依據。 1.優化設計算法 大型壓鑄機合模機構中的3個模板通過曲軸機構和哥林柱相連接。通過對壓鑄機合模機構的靜動態分析和熱—結構耦合分析,得知定模板和尾板的安全系數較高,為了降低結構成本,可以對其進行拓撲優化以減輕質量。采用連續體拓撲優化方法中的變密度法,該方法將連續體結構有限元模型微觀單元的相對密度作為拓撲優化的變量,假定材料彈性模量與相對密度之間有某種關系,以達到結構總體剛度最大值為目標,使結構中材料布局趨于最優。變密度法通常采用兩種模型:SIMP(固體各向同性材料懲罰模型)和RAMP(材料屬性有理近似模型)。當懲罰因子取相同值時,SIMP模型曲率更大,這說明SIMP模型對中間材料密度單元的懲罰效應比RAMP模型更好。SIMP模型的數學式可以表示為:

式中,M為結構的質量;n為總單元數量;ρi和Vi為第i個單元的相對密度和體積;C(ρ)為結構剛度;U為結構的位移矢量;K為結構剛度矩陣;p為懲罰因子;ui和ki為第i個單元的位移量和剛度;ρmin為防止矩陣奇異設定的單元相對密度最小值。 而動模板安全系數較低,局部最大應力值接近材料的屈服強度,故通過尺寸優化對其進行適度的優化設計,本文主要通過改變動模板單元厚度對其進行優化,數學模型可表示為:

式中,T為設計變量;M(T)為結構質量;u和[u]為結構的位移量和最大允許位移量;σ和[σ]為結構的應力和最大允許應力;te為第e個單元的厚度;n為單元的數量;temin和temax分別為第e個單元允許的最小厚度值和最大厚度值。 同時,式(1)和式(2)需滿足K-T條件(庫恩—塔克條件):

式中,f(x)為優化目標;x為設計變量;gj(x)為設計變量對應的靈敏度。再引入拉格朗日函數:

式中λ為拉格朗日乘子,求解(4)式最小值的條件為:

變密度法拓撲優化的求解流程見圖1。

圖1 基于變密度法的拓撲優化流程圖 2.模板有限元建模分析 通過對壓鑄機合模機構進行剛體系統的動力學仿真,得到機構內各模板在連接處的受力情況。因為合模機構運動過程中存在摩擦力,為了使仿真更加符合實際工況,在運動副上添加摩擦力。各運動副之間的靜摩擦系數設置為0.18,動摩擦系數設置為0.12。 合模過程中,當定模板和動模板通過模具開始發生接觸時,機鉸和哥林柱會發生彈性變形,合模終止時,在模具上會產生鎖模力,定模板、動模板和連接的模具之間會發生碰撞,所以需要在它們之間設置一個接觸。

經過仿真分析,得到合模機構中各主要參數的時間歷程曲線。液壓油缸的推力、鎖模力隨時間變化的曲線見圖2和圖3。最大液壓缸推力為

壓鑄機模板的材料及力學性能見表1。

表1 模板材料及力學性能參數 三大模板的尺寸(水平×垂直)均為2 620 mm×2 620mm,模板上四個哥林柱孔的直徑均為340 mm,哥林柱內距為1 940 mm,壓射室法蘭高度為280mm,壓射室法蘭凸出定模板的高度為30 mm。在Optistruct模塊下建立合模機構三大模板優化前的有限元模型。定模板的模型見圖4a,單元數量73865個,在定模板與模具接觸面施加了圖片的載荷,約束該接觸面背面的平面,約束哥林柱端面孔上Z方向位移。尾板的模型見圖4b,單元數量42 576個,在鉸鏈孔處施加了圖片的載荷,約束哥林柱與螺母接觸位置Z方向的位移。動模板的模型見圖4c,單元數量為45673個,在鉸鏈孔處施加圖片的載荷,在動模板與模具接觸面上添加Z方向約束。

圖4 模板優化前有限元模型 進行求解,其中定模板的有限元分析圖見圖5,局部最大應力值為148 MPa,結構最大變形量為0.67 mm,最大變形位置接近于中心通孔處。

圖5 定模板優化前有限元分析結果 尾板的應力與變形分布圖見圖6,局部最大應力值為156 MPa,最大應力位于機鉸安裝板與哥林柱孔之間的加強板處。結構最大變形量為1.93 mm。

圖6 尾板優化前有限元分析結果 動模板的應力與變形分布圖見圖7,其最大應力值115 MPa位于加強筋板靠近沉臺附近,結構最大變形量為1.12 mm。

圖7 動模板優化前有限元分析結果 3.定模板和尾板的拓撲優化 3.1 定模板拓撲優化設計 以單元密度作為設計變量,以模板重量最小、變形量最小作為優化約束條件,通過變密度法在Optistruct模塊中對定模板進行拓撲優化。涉及到的控制參數主要有懲罰因子(DISCRETE),優化體積百分比(Volumefrac),控制精度(OBJTOL),最小結構尺寸(MINDIM),最大迭代次數(DESMAX)等,其中懲罰因子和體積百分比為主要影響因素。 因此首先改變懲罰因子的大小,其他控制參數依據經驗進行設置并保持不變。迭代完成后,發現隨著懲罰因子由2、3到4的逐漸增大,定模板剛度逐漸增大,然而懲罰因子取值過大也會導致優化后的結構可制造性差。 接著改變優化體積百分比的大小,其他控制參數保持不變,懲罰因子設置為3。迭代完成后,發現隨著體積百分比由0.6、0.4到0.2的逐漸降低,結構剛度逐漸減小,迭代步數逐漸增加,因此也會導致優化計算的時間增長。 基于以上迭代歷程的情況,最終選定拓撲優化控制參數見表2。

表2 定模板優化控制參數 經過16次迭代后得到定模扳的相對密度云圖,設置單元密度閾值為0.5,結構中單元密度低于0.5的部分將以半透明狀顯示,見圖8。去除單元相對密度為0的區域,保留單元相對密度為1的高亮區域,對于單元密度值位于0.5~1的區域,以質量最小化為目標進行部分刪減,并結合實際制造可行性,最終確定定模板優化后的幾何模型見圖9。

對優化后的定模板進行仿真分析,施加的條件與優化前相同,分析結果見圖10。最大應力位置和最大變形位置均與優化前基本相同,符合設計要求。最大應力值位于上方兩個哥林柱孔附近,大小110 MPa,最大變形量為0.46 mm。相較于優化前的最大應力值148 MPa和最大變形量0.67 mm,結構剛度顯著提高。且優化后結構整體重量降低4.8 t。

圖10 定模板優化后有限元分析結果 3.2 尾板拓撲優化設計 尾板的拓撲優化控制參數設置過程和定模板相似,最小結構尺寸(MINDIM)還設置為設計空間平均單元尺寸的2倍。最終選定參數見表3:

表3 尾板優化控制參數 經過18次迭代后得到尾板的相對密度云圖,設置單元密度閾值為0.4,結構中單元密度低于0.4的部分將以半透明狀顯示,見圖11。根據拓撲優化單元密度結果重新確定尾板的設計方案,可在尾板與機鉸系統相連接的上下兩側分別增添兩個半拱形孔,優化后的尾板幾何模型見圖12。

對優化后的尾板進行有限元分析,施加的條件與優化前相同,得到分析結果見圖13。最大應力值為179 MPa,最大應力仍然位于機鉸安裝板與哥林柱孔之間的加強板處。較優化前結構的最大應力值156 MPa有小幅度增加,原因是經過拓撲優化后的尾板上下兩側位于半拱形孔上方處更易產生應力集中現象,可以在后續過程中通過增大倒角或局部加厚等方式來彌補結構的局部強度,降低局部應力。最大變形量約為1.07 mm,相較于優化前的1.93 mm有了顯著的優勢,說明結構剛度有所提高,且優化后的尾板重量降低了2.73 t。

圖13 尾板優化后有限元分析結果 4.動模板的尺寸優化 合模機構中的動模板是主要的受力部件,在壓鑄過程中模具一般安裝在動模板上跟隨其一起運動,因此在設計過程中要保證動模板具有足夠的剛度。考慮到在實際生產中動模板上要安裝頂針、油缸等功能性部件,使得優化設計空間較小,因此將動模板內部加強筋板的厚度和沉臺面的高度作為設計空間。將筋板厚度由150 mm降低為135 mm,為避免局部應力過大將內部臺面高度降低至油缸安裝孔處,優化后的幾何模型見圖14。

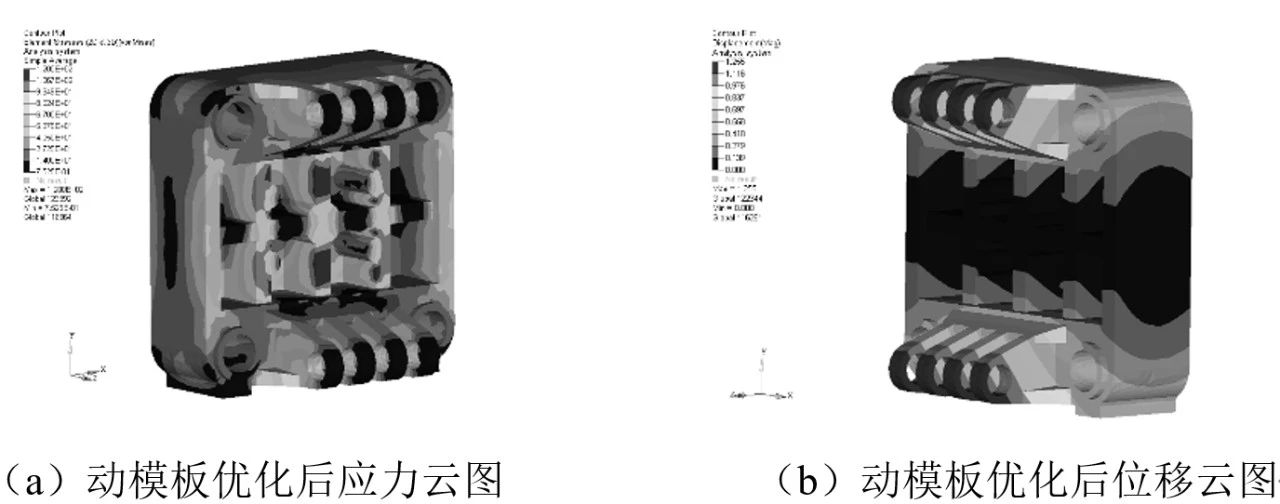

圖14 動模板優化設計后幾何模型 施加與優化前相同的載荷和約束條件,對優化后的動模板進行有限元強度分析,得到分析結果如圖15所示。最大應力值為120 MPa,相比于優化前的115 MPa略有增加,原因是經過尺寸優化后的動模板結構應力集中現象更為明顯,但仍在材料的許用應力范圍內,最大應力值的位置由側邊的加強筋板轉到了中間的加強筋板。優化后貫穿3個加強筋板的中間板上的應力值達到了最小值0.75 MPa,小于優化前的最小值1.12 MPa,且從優化前后的應力分布云圖對比可以看出優化后的動模板加強板上的應力分布更加均勻。最大局部變形量為1.26 mm。動模板總質量降低了0.8 t。

圖15 動模板優化后有限元分析結果 通過對壓鑄機定模板、尾板的拓撲優化及對動模板的尺寸優化,三大模板的整體關鍵尺寸并未發生變化,局部應力、變形以及整體重量有了明顯的改變。優化前后結構參數對比見表4。

表4 優化前后模板參數對比表 從表4中可以看出,定模板和尾板的減重效果較為明顯,動模板的減重量較少。定模板在減重的同時最大應力和最大變形量都有顯著降低,最為符合優化初衷。雖然結構上的拓撲優化和尺寸優化致使動模板和尾板在優化后的局部最大應力值有所增加,但依然在結構材料允許范圍內。模板系統中三大模板總質量為72.32 t,經優化后減少了8.33 t,減重率達到了11.5%,減重幅度明顯,實現了輕量化設計的目標。

5.結論

作者 |