摘要:越來越多的汽車結構件采用鋁合金材質,以減輕重量,但其復雜的結構及高受力要求對壓鑄工藝提出了挑戰。本文根據汽車用減震塔的結構特征,設計了壓鑄工藝,然后利用數值模擬方法模擬了金屬液的流動及充型過程。結果表明,鋁液在減震塔型腔中充型較為平穩,前端含氧化夾雜、卷氣量大的金屬液全部進入溢流槽中,避免了鑄件內部因卷氣而產生的缺陷。另外,通過采用局部激冷方法等工藝措施,解決了局部厚大部位的縮孔缺陷,最終獲得質量良好的鋁合金減震塔壓鑄件。 目前,壓鑄鋁合金零件已經被廣泛應用到汽車、航空航天和電子工業等領域中。用鋁合金零件代替鋼制零部件能夠實現40%~50%的減重,這有利于降低能耗,是實現節能減排的重要途徑。因此,越來越多的汽車結構件采用鋁合金材質,以減輕重量,但其復雜的結構及高受力要求對壓鑄工藝提出了挑戰。汽車的許多結構件多為薄壁殼體類零件。研究表明,當鑄件的壁厚小于4mm時,液態金屬表面張力引起的拉普拉斯力會嚴重影響充型液體的流動狀態,同時粘滯力的作用也凸顯,這會導致薄壁零件在模具型腔中充型困難。壓鑄技術是使金屬液在壓力下充填型腔,這不僅能有效解決充型的難題,而且能使金屬液快速凝固,細化合金組織,得到強度更高的合金零件。 由于這些殼體零件一般形狀比較復雜,局部壁厚不均勻,因此金屬在模具型腔中的流動過程也較為復雜,并且由于不同鑄型材料、金屬材料的性質不同,也會導致對鑄件質量難以把握。如今,隨著計算機技術的發展,數值模擬軟件能越來越準確地反映金屬液在壓鑄模具的流動過程,并且能夠準確預測鑄件缺陷產生部位。因此,首先利用數值模擬軟件預先進行充型及凝固過程的模擬,然后根據模擬結果設計及優化壓鑄工藝,分析零件品質,是一種高效且節省成本的方法。 本文涉及的汽車結構件減震塔,屬于大型、復雜鋁合金壓鑄件。運用FLOW-3D數值模擬軟件進行模擬,指導設計該零件的壓鑄工藝方案,驗證了零件制造工藝的合理性和可行性。根據模擬結果對工藝方案進行改進,最終獲得高質量的壓鑄件,提高了零件的生產效率,降低生產成本。 1、減震塔結構分析

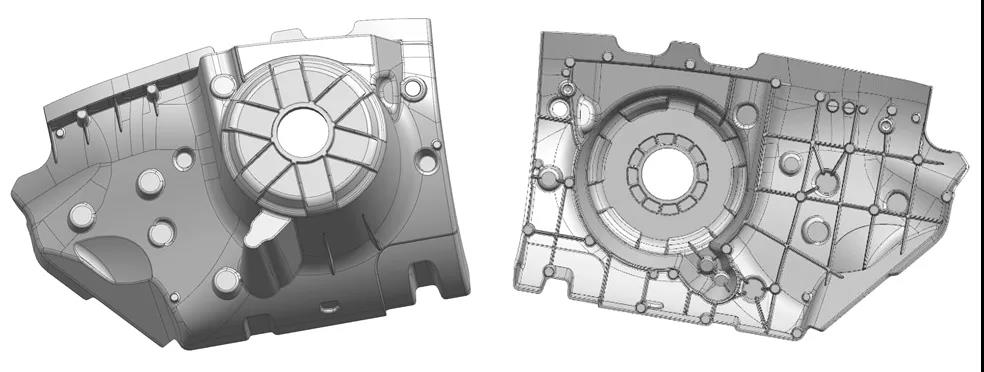

(a)凸面 (b)凹面 圖1為某減震塔三維實體造型示意圖。鑄件最大輪廓尺寸為530mm*345mm*313mm,主體平均壁厚為3mm。鑄件結構復雜,整個殼體呈弧形,表面設計有縱橫交錯的加強筋,以提高零件的整體強度;局部存在較多近圓柱形凸臺,最大高度達到20mm,使鑄件各部位壁厚差異較大。在鑄件一側存在一尺寸較大的凸起結構,與鑄件殼體部位高度差達到195mm。該減震塔用A380鋁合金壓鑄成形,鑄件凈重2.9kg。 2、澆注系統和排氣槽、溢流槽的設計 2.1 澆鑄系統設計 澆注系統是金屬液在壓力下充填型腔的通道,是控制金屬液充填型腔的速度、時間以及流動狀態的重要部分。因此,設計合理的澆注系統是獲得高質量壓鑄件的重要環節。根據鑄件特征,選取鑄件輪廓尺寸面積最大處作為分型面,便于零件脫模。為減小壓鑄過程開始階段的卷氣程度,在零件長度方向上選取形狀結構較為平直的一側設置內澆口。根據經驗公式(1)計算內澆口截面面積:

式中,V為零件及溢流、排氣系統總體積(溢流、排氣系統體積按照零件體積50%計算),為1157422mm3;νg為金屬液在內澆口處速度,根據設計手冊,鋁合金在內澆口處的充填速度為20~60m/s,取值40m/s;t為金屬液充填型腔的時間,其推薦值由平均壁厚決定。根據經驗公式(2)計算平局壁厚:

式中,b1、b2、b3…為鑄件某個部位的壁厚(mm),S1、S2、S3…是壁厚為b1、b2、b3…部位的面積(mm2)。計算得到該減震塔平均壁厚為3mm,型腔充填時間推薦值為0.05~0.10s,取值0.07s。由此計算得到的內澆口截面面積Ag為391.87mm2;根據設計手冊,內澆口厚度T取值1.5mm,內澆口總寬度L=Ag/T=261.25mm。壓鑄機為臥式冷室壓鑄機,橫澆道截面積為Ar=(3~4)Ag=1371.545mm2,橫澆道厚度D=(8~10)T=15mm;橫澆道選用金屬液熱量損失小、且加工方便的常見的扁梯形。根據壓鑄機壓室尺寸,直澆道直徑(壓室直徑)為120mm。利用計算得到的直澆道、橫澆道以及內澆口的參數,設計了該減震塔零件的澆鑄系統,如圖2所示。

圖2 減震塔澆注系統 2.2 溢流槽、排氣槽設計 溢流槽用于儲存液-氣界面前端混有氣體和涂料殘渣的冷污金屬液,與排氣槽配合,能夠迅速引出型腔內的其氣體,減小充型過程中卷氣的發生,同時也能轉移縮孔、縮松、渦流裹氣和產生冷隔的部位。但是,要發揮溢流槽的作用,溢流必須根據金屬液在型腔中的流動特征,在合理位置接受前沿冷污金屬液并將其保留在溢流槽中,因此,溢流槽也需要合適的尺寸。既不能過大也不過小,過大會導致廢料增多,增加成本;過小會導致溢流槽不能接受全部的冷污金屬,而降低鑄件質量。因此,先對設計好澆注系統的零件先進行數值模擬,然后根據金屬液的流動特征確定合適的溢流系統是一種高效的設計手段。 根據實際的壓鑄工藝參數設定模擬參數,金屬液先在慢壓射速度0.6m/s下進入橫澆道和內澆口,當金屬液充滿所有內澆口后,壓射速度提高到5m/s,即讓金屬液在快速下充填型腔。

溫度場(色標代表溫度):(a)t=0.190s; (b)t=0.197s; (c)t=0.200s;(d)t=0.204s.

卷氣(色標代表卷入氣體體積分數):(a)t=0.190s; (b)t=0.197s; (c)t=0.200s;(d)t=0.204s. 圖3給出了金屬液在充型過程中不同時間點的金屬液的溫度及卷氣情況。可以看出,設計的澆注系統能夠實現金屬液較為平穩地充填型腔。在零件左側存在兩個圓形結構,根據充型過程的模擬,可以看到金屬液在充填此處時容易產生渦流現象,從而造成卷氣量增大。因此,應在圓形結構兩側設計溢流槽,以使卷氣部分的金屬液被排出型腔,進入溢流槽。根據溫度場及卷氣特征可以看到,在零件右側存在較大面積的溫度較低的金屬液,并且由邊緣向里延伸的方向,存在不同程度的卷氣現象,如圖3(c)中圈出的部位。對應圖1所示的減震塔結構可以看出,圖中圈出部位結構較為復雜,金屬液經最右側的內澆口進入型腔后先直接沖擊存在一定角度的型腔壁,受阻后金屬液回流充填零件最右側的部位,因此造成氣體的大量卷入,這一點可以從金屬液開始進入型腔的圖中可以看出(圖3(a))。零件由下至上依次充型,在金屬液最后充填的零件上部存在大量溫度較低且卷氣嚴重的金屬液,應當在此處設置足夠多的溢流槽來接受這些金屬液,以獲得高質量鑄件。 根據模擬結果,在某些部位的溫度低、卷氣量大的金屬液較多,應當設計具有足夠容積的溢流槽,但是過大的溢流槽又易導致金屬液倒流,因此在這些部位設置多個單獨的溢流槽并設置薄的連接肋以保證其強度。溢流槽主要采用便于加工的梯形溢流槽,在局部卷氣嚴重的部位適當增加溢流槽容積并根據流動特征對形狀進行小幅度修改(如圖3(c)圈出部位)。根據設計手冊,排氣槽的截面積設置為內澆口截面積的30%。設計好的溢流槽及排氣槽如圖4所示。

圖4 壓鑄減震塔溢流槽及排氣槽 3、模擬分析及工藝優化

溫度場(色標代表溫度):(a)t=0.190s; (b)t=0.197s; (c)t=0.201s; (d)t=0.215s.

卷氣(色標代表卷入氣體體積分數):(a)t=0.190s; (b)t=0.197s; (c)t=0.201s; (d)t=0.215s. 圖5為金屬液在帶有澆注系統以及溢流槽、排氣槽的壓鑄模具中的充型過程。可以看出,在金屬液充型過程中,位于液-氣界面前沿的溫度較低、卷氣嚴重的部分金屬液全部進入設計好的溢流槽中,金屬液充滿型腔后(圖5(d)),留在零件內部的氣體量極少。因此,設計的溢流槽、排氣槽適用于該減震塔零件的壓鑄工藝。

圖6. 凝固過程模擬 圖6為金屬液完全凝固后所得鑄件的形狀。可以看到,在減震塔零件中的凸起結構上部存在一較大的孔洞缺陷,觀察其局部放大圖可以發現,在該處存在兩個尺寸較大的近圓柱形凸臺,高度達到20mm。在凝固過程中,這一厚大部位凝固速度較慢,會發生補縮現象,形成孔洞。 對此,采取局部激冷的方法加快該部位的凝固速度,以獲得致密的鑄件。在該處的模具上加入激冷銅塊以達到激冷的目的[13],其模擬結果如圖7所示,得到內部致密無孔松的健全鑄件。最后采用該工藝實際生產出合格的鋁合金減震塔零件,成品率達到90%以上。若通過控制模具溫度等其他條件,成品率有望進一步提高。

圖7 局部激冷后得到的健全鑄件 4、結論 (1)設計、優選出大型、復雜汽車結構件——鋁合金減震塔的壓鑄澆注系統及溢流和排氣系統。 (2)利用數值模擬方法分析了減震塔零件的卷氣發生部位和區域,預測了壓鑄缺陷的種類及位置,以此為基礎更改了澆注系統的設計。 (3)在壁厚尺寸較大圓形結構處容易發生卷氣現象和縮孔缺陷,采用局部激冷方法等工藝措施,消除了缺陷,獲得整體質量良好的鋁合金減震塔壓鑄件。

作者: 文章來自:FLOW-3D |