原標題:大型結構件擠壓鑄造(液態模鍛)高品質成形 摘要:大型結構件的高品質整體成型是零件制造領域的難題。擠壓鑄造(也稱液態模鍛)以整體流變補縮解決了重力鑄造補縮效率低和收縮缺陷的問題,又以良好的流變充型能力突破了固態鍛造技術設備能力的限制,成為大型結構件高品質整體成形制造的新選擇。實踐證明,使用專用涂料、鑄造模具代替鍛造模塊并對模具溫度進行有效調控是降低模具成本占比的有效途徑,局部多點加壓、復合擠壓以及隨流半固態擠壓鑄造都是顯著降低設備投資、確保高品質成形的有效措施。 大型結構件是很多大型裝備和機器的關鍵零部件,其成形質量直接決定著整個裝備的運行可靠性。交通運輸車輛的車架、車體、枕梁、轉向架等大型框架零件已經開始向整體成形方向發展,冶金礦山行業的軋鋼機軋輥和導衛板(側導板)、圓錐破碎機的軋臼壁和破碎壁、反擊式破碎機的板錘、環錘式破碎機的環錘及顎式破碎機的顎板、各種球磨機和半自磨機的襯板、碾磨機的磨輥等大型耐磨件也在實現由砂型鑄造向高品質綠色成形方向升級;軌道車輛的車輪、輪盤、輪轂等大型回轉體零件已經成功實現了向擠壓鑄造技術的綠色化轉型;國防軍工領域的很多大型結構件也在不斷探求短流程、高品質的綠色成形技術。 擠壓鑄造(液態模鍛)技術集成了傳統液態成形優異的賦形能力、塑性成形的高致密和半固態成形的細晶均質優勢,已經在很多可靠性要求高的零件成形中取得成功應用,并且正在向大型結構件的整體成形方向快速發展,特別是大型耐磨件的擠壓鑄造成形已經成了耐磨領域的優先發展方向。 大型耐磨件的單件質量都在數百乃至數千kg,輪廓尺寸可達數m,壁厚大。受耐磨材料塑性成形工藝性能的限制,目前這些大型耐磨件基本都是采用砂型鑄造方法生產。砂型鑄造大型耐磨件具有極高的工藝靈活性,但是受技術原理本身的限制,即使采用了約占工件質量30%的大型保溫冒口,也很難做到均質致密,內部仍然存在不同程度的收縮缺陷,材料的耐磨性和可靠性有待改善。為了提高大型耐磨件的成形質量和耐磨性,研究人員開展了大量的研究與探索。歸納起來,主要是如下3大方向:進行材料成分及其冶金質量的優化,例如高錳鋼的再合金化、高鉻鑄鐵的變質處理,都取得了可喜的效果,使大型耐磨件的使用壽命得到了大幅度提升;此外,對大型耐磨件進行新的結構設計,實現鑲鑄或雙金屬復合鑄造;第三,通過優化鑄造工藝,控制鑄造缺陷。采用寶珠砂或涼砂消失模鑄造,可以加速冷卻、細化組織;使用保溫和發熱冒口,可以提供補縮效率,大幅提高出品率;基于計算機充型與凝固模擬進行澆注系統和冒口的優化的設計,可以實現順序凝固,提高補縮效果。然而,砂型重力鑄造受補縮壓力和砂型冷卻能力的限制,難以從根本上改變大型耐磨件晶粒粗大、收縮缺陷在所難免、使用中出現異常斷裂的問題。 擠壓鑄造的補縮壓力可以高達100 MPa,其鑄型是水冷金屬型,冷卻能力是砂型的十倍以上,只要恰當地應用,就有可能突破砂型重力鑄造大型耐磨件補縮和冷卻的難題,從而使大型耐磨件在不提高材料成本的前提下進一步提高耐磨性和使用壽命。事實上,擠壓鑄造技術經歷了幾十年的研究探索和應用開發,不僅在鋁合金、鎂合金、鋅合金等有色零件高品質成形中發揮了重要作用,而且已經在鋼鐵零件成型領域取得了突破性應用,成功制備了斗齒、錘頭等小型耐磨件,取得了預期的效果,正在向大型零件整體成形方向發展。 1、大型結構件擠壓鑄造的模具技術 1.1 模具費在產品成本中的占比 擠壓鑄造模具的造價隨著制件輪廓尺寸的增大急速上升,其使用壽命對產品成本產生重要影響。對于大型結構件而言,模具費用在成本中的占比會隨著使用壽命的變化可以在很大范圍變化。四腔100 kg級的錘頭模具見圖1,每模澆注量為420 kg,模具輪廓尺寸約1200 mm×1200 mm×1500 mm,質量約為13 t,造價約45萬元。其中模具消耗件(模芯和型芯)造價約15萬元,其他結構件幾乎是無限壽命。假定消耗件使用壽命為1000模,則產品模具費攤銷為375元/t,這比砂型鑄造錘頭的造型成本稍高;而若使用壽命提高5倍,則模具費攤銷降低了92%,只有30元/t,顯著低于砂型鑄造錘頭的造型成本。所以,如何提高模具消耗件的使用壽命、降低模具費用在產品成本中的占比是大型耐磨件擠壓鑄造中必須解決的第一個關鍵問題。

圖1:錘頭四腔擠壓鑄造模具示意圖 如何定量測算模具費用在成本中的占比,目前尚無統一的公式。采用“模具成本占比”來定量擠壓鑄造中模具對成本的影響。定義模具成本占比為模具消耗件的費用在單位產品成本中所占的百分數,見下式。模具成本占比α越大,說明模具費用對產品成本影響越大。

式中,α為模具成本占比,%;Cm為模具一個生命周期中報廢消耗件的成本總和;C為單位產品的生產成本總和。 擠壓鑄造模具中的消耗件主要是孔芯、頂桿、模芯(也稱模仁)、活塊、壓頭、壓室等與金屬液直接接觸的零件,它們的費用和使用壽命各不相同。假定 Ci為模具中各個消耗件(i =1,2,3,……n)的自身成本;Ni為模具中各個消耗件(i =1,2,3,…n)對應的使用壽命;W為每個模的工件產量;Nmax為模具消耗件中壽命最長者的使用模次數;則模具成本占比可用下式進行定量計算。

由式(1)和式(2)可見,降低模具成本占比的技術途徑有3個:一是提高各個模具消耗件的壽命Ni,二是提高單模產量W,三是降低模具消耗件自身的成本Ci。其中,提高模具消耗件壽命來降低模具成本占比受到了普遍重視,但是,在工件和模具材料確定的情況下,消耗件的壽命提高潛力很困難,提高單模產量W和降低模具消耗件自身成本Ci是降低模具成本占比的最有效的途徑。由此,可以認為,工件單重越大,模具成本占比反而越低。也就是說,大型工件擠壓鑄造的模具成本占比反而小于小型零件。 1.2 模具的失效形式 模具消耗件壽命與其失效形式直接相關。模具消耗件的失效形式主要是兩類:①孔芯、頂桿、活塊、壓頭等運動件的變形、斷裂,見圖2;②模芯(也稱模仁)等賦形零件的變形、龜裂、熔焊和拉傷,見圖3和圖4。雖然各消耗件具體的時效形式有很大差異,但其失效的首要根源就是高溫金屬液的熱作用和高壓的力學作用。孔芯、頂桿、活塊、壓頭等的變形主要是因為包裹其的金屬液向其傳熱導致溫升過大,一旦超過其再結晶溫度,就會在抽芯、脫芯等過程被拉伸變形;賦形零件模芯的開裂主要發生在模具使用初期,高溫鋼水的熱沖擊作用,使其內部熱應力過大,超過了材料的極限強度而斷裂;局部熔焊則是發生在高溫金屬液直接長期沖擊的位置,高溫金屬液的熱量急速在此處積累,使模具局部溫度快速升高,一旦超過了材料的固相線溫度,就會出現局部熔化,隨后凝固過程與工件熔焊在一起。

圖2:模具消耗件變形失效

圖3:模芯開裂失效

圖4:熔焊或黏連失效 1.3 降低模具費用占比的技術途徑 雖然模具失效的機理清晰,但要控制其失效、提高壽命,需要從模具材料、制造工藝、使用維護等多方面綜合治理,但以減低模具成本占比為目標,問題則相對簡單。一般來說,模芯的壽命是所有模具消耗件中壽命最長的,其自身成本也最高。因此,提高模芯壽命、降低模芯自身成本是降低模具成本占比的關鍵。 1.3.1 使用鑄造模具 模具消耗件的壽命首先取決于其材料自身,因此,在小型工件擠壓鑄造中,使用高溫合金、高級熱作模具鋼等模塊材料制作模具消耗件,可以明顯提高使用壽命,也能使模具費占比有所下降。但是,在大型結構件擠壓鑄造中,消耗件尺寸大,若使用高級模具鋼鍛造模塊材料制造模芯,因材料利用率低導致自身制造成本很高,雖然提高了壽命,但并不能使模具費用占比下降,有時甚至有所提高。相反,若使用鑄造模具鋼制造模芯,雖然使用壽命不及鍛造模具鋼,但其材料及制造成本顯著下降,進而使模具成本占比降低。粗略估計,使用鑄造模芯可以減少材料用量50%左右,加工費用減少40%左右,所以鑄造模芯的制造成本可以比鍛造模塊制造模芯降低至少60%。 由于鑄造模芯材料的熱強性較低,可以配合使用隔熱/絕熱雙層涂料,使模具最高工作溫度顯著降低,能有效防止開裂、熔焊和變形,達到提高使用壽命、降低模具成本占比的目的。 1.3.2 模具溫度的調控 模具溫度調控一直是有模成形領域關注的熱點和難點。對于大型結構件擠壓鑄造來說必須解決,否則擠壓鑄造的工藝優勢很難發揮出來。目前能用于大型結構件擠壓鑄造模具的模溫機尚不成熟,且運行費用較高。可行的模具溫度調控措施如下: (1)使用高導熱耐高溫模芯 回轉體或箱體類大型結構件的擠壓鑄造使用高導熱耐高溫模芯+高強鑄造模套組合模具可以實現模具溫度的有限調節。將水道開在模套上而不是開在模芯上,通過溫度傳感器和伺服閥組成的控制系統,可以實現模具溫度的閉環調控。這樣既可以防止大型模芯使用中變形導致密封破壞出現漏水事故,又可以確保熱量能及時排出。其中高導熱耐高溫模芯的首選材料是高強石墨。石墨的導熱系數是模具鋼的3倍左右,且其熱膨脹系數僅為鋼的1/6,所以,屬于良好的模具材料,其使用壽命可以長達萬模以上。因此,利用石墨做模芯,用帶有內冷水道的鑄鋼做模套,既可以有效實現模具的溫度調控,又可以降低模具成本占比。但是,石墨原料的選擇和拼接是直接影響模具造價的重要方面,需要巧妙設計。 (2)使用導熱體技術調節模具溫度 大型復雜結構件的擠壓鑄造模具還可以局部使用導熱體的方法來調節模具溫度場。所謂導熱體方法就是在需要進行局部精細控制溫度的位置,在其模芯與模套之間嵌裝一個銅或鋁制成的冷卻體,其內鑲鑄冷卻水管,通以水、油或液氮等冷卻介質,并采用控制系統控制其流量達到調控其冷速的目的。在工件壁厚差異很大的特大型鋼鐵件擠壓鑄造中,這種方法尤為適用。 2、大型結構件擠壓鑄造的工藝裝備 大型結構件擠壓鑄造的另一個關鍵問題是其工藝裝備的大型化。按照傳統擠壓鑄造的概念,直徑1 m的輪形件直接加壓擠壓鑄造,比壓取100 MPa,則需要的擠壓力要高達到80000 kN,這是一個巨大的挑戰。因此,要實現大型結構件擠壓鑄造必須重新認識擠壓鑄造,并采用能夠“小馬拉大車”的工藝技術。歸納起來,可以有效降低擠壓鑄造機噸位的技術途徑有局部加壓擠壓鑄造、復合擠壓鑄造和隨流半固態擠壓鑄造。 2.1 局部加壓擠壓鑄造 為了減小或消除擠壓鑄造模具作動件之間的過盈摩擦,降低擠壓鑄造機的噸位,邢書明等發明了多點局部加壓的擠壓鑄造方法,見圖5。這種方法變整體加壓位局部加壓,變直接補縮位間接補縮。回轉體零件擠壓鑄造,不是采用傳統的凹凸模擠壓,而是采用了上下模結構,見圖5,沿圓周設置多個直徑與其壁厚接近的小壓頭,進行局部擠壓,壓頭下方的金屬熔體就會依照最小阻力原理向壓頭周邊流動補縮,這就相當于重力鑄造中的多個冒口補縮。對于圖5的直徑1 m的輪形件,只需要5000 kN左右的擠壓鑄造機就可以使比壓達到100 MPa以上,所得零件致密無縮松。

圖5:局部加壓擠壓鑄造示意圖 傳統的擠壓鑄造是對整個工件的整個水平投影面積范圍內進行直接加壓。這在小型工件上是可以的,但是對于大型結構件而言,凸模(或壓頭)的熱膨脹量高達數mm,使凹凸模之間的動作間隙經常處于過盈配合狀態,大量的擠壓力消耗在了克服這種過盈摩擦力上,因而出現了名義比壓高達150 MPa,鋁合金輪轂內部仍然存在縮松缺陷的“奇怪”現象。 相比之下,傳統鑄造技術補縮靠的是大氣壓力作用下冒口內的金屬液流動補縮。補縮壓力很低,只有0.1 MPa。但只要能創造順序凝固,確保補縮通道暢通,就能獲得補縮良好的致密鑄件。類似地,低壓鑄造補縮主要靠的是升液管的澆道補縮,雖然補縮壓力不足0.6 MPa,但是,只要工藝合理,同樣能獲得補縮良好的致密鑄件。這說明,如果能消除凹凸模之間的過盈摩擦,擠壓鑄造的補縮壓力可以大幅降低。通常說的液鍛比壓應當理解為是“名義比壓”,并不是真正作用于金屬熔體的比壓。因為金屬在熔點附近的變形抗力一般都不足1 MPa。因此,要實現良好的補縮,作用在金屬熔體上的比壓只要10 MPa左右就可以了! 2.2 間接-直接復合加壓擠壓鑄造 為了降低大型結構件擠壓鑄造裝備的噸位,還可以利用間接充型、直接擠壓補縮的復合擠壓鑄造方法進行成形。金屬液澆入壓室或型腔內,通過下壓頭對金屬熔體加壓,金屬熔體在這一壓力作用下發生流變,充滿型腔,見圖6,這個過程屬于間接擠壓。隨后,利用壓頭在工件的厚大部位適時進行直接擠壓,實現高壓補縮與凝固,直至凝固結束,這又像是直接擠壓。根據間-直復合的擠壓鑄造方法,利用8000 kN擠壓力就實現了火車鉤舌和車輪的擠壓鑄造,比按傳統直接擠壓鑄造方法計算需要的擠壓力降低了2/3。

圖6:間接-直接復合擠壓鑄造示意圖 2.3 隨流半固態擠壓鑄造 隨流半固態擠壓鑄造是順應大型結構件必須使用流槽澆注而發明的一種半固態擠壓鑄造方法,見圖7。其借鑒了低過熱斜坡冷卻法半固態漿料制備原理,與擠壓鑄造相結合成為一種擠壓鑄造新技術。 大型結構件的質量大,一般都需要流槽澆注。大型結構件熔體的熱容量大,澆注過程溫降小,因此可以采用較低溫度澆注。因此,就可以使溫度在液相線附近的金屬液流經具有非自發形核作用的導流槽的過程中,形成含有一定固相的半固態合金熔體,在這種剪切稀化的流變過程順利進入型腔,隨后進行高壓凝固和補縮。這種方法利用了半固態合金剪切稀化的流變特性,不需要過大的比壓就可以實現充型和致密化。利用這種方法可以方便地生產半自磨機襯板、球磨機襯板、破碎機板錘等板型件。

圖7:隨流半固態成形擠壓鑄造示意圖 3、擠壓鑄造大型結構件的組織與性能 擠壓鑄造成形的大型結構件組織性能特點可以概括為細晶、致密和強韌兼備。圖8為低壓鑄造、鑄旋與擠壓鑄造所得A356鋁合金大巴車輪轂的組織(輪緣取樣)對比。可以看出,擠壓鑄造的晶粒尺寸(圖c)比低壓鑄造(圖8a)顯著細化,與鑄旋車輪(圖8b)接近。

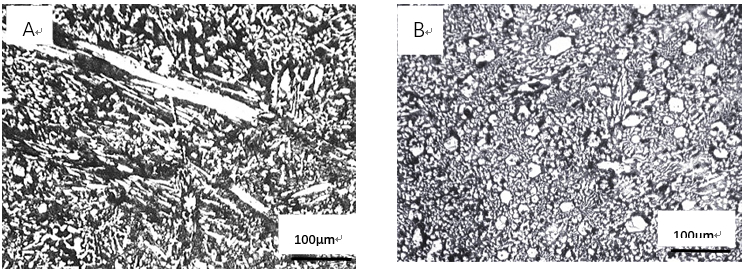

圖8:三種工藝下A356輪轂的細晶化 大型鋼鐵材料零件擠壓鑄造也證明了這種細化致密作用。圖9為1315板錘擠壓鑄造與金屬型鑄造的組織尺寸對比。材質為高鉻鑄鐵KmTBCr26。可以看出,擠壓鑄造高鉻鑄鐵的奧氏體轉變產物和碳化物尺寸都顯著細化,且擠壓鑄造的碳化物有球化的趨勢。

(a)金屬型,(b)150MPa擠壓鑄造 擠壓鑄造大型結構件在上述組織細化和致密化的基礎上,產品的強度和韌塑性同步提高,見表1。1700 mm×150 mm×60 mm的卷取機側導板,單重為350 kg,材質為高鉻鑄鋼ZG55Cr18Mo3NiV, 名義比壓150 MPa壓力下擠壓鑄造可以使沖擊韌性提高到14 J,比重力金屬型鑄造提高了1倍以上。694 mm×300 mm×110 mm的1214高鉻鑄鐵板錘,150 MPa名義壓力下擠壓鑄造可以使沖擊韌性提高到8 J以上,比重力金屬型鑄造提高了1倍以上。特種車輛負重輪材質為2A50,在80 MPa壓力下擠壓鑄造強度和塑性比金屬型鑄造都有顯著提高,其極限強度可達350 MPa,同時伸長率為8%;鑄鋼ZG35大型橋梁支座100 MPa擠壓鑄造的強度比砂型鑄造提高了300 MPa,伸長率依然保持在12%的水平。真實比壓38 MPa下擠壓鑄造E級鋼鉤舌的-40 ℃沖擊韌度高達32 J,比金屬型鑄造提高了僅1倍。

表1:擠壓鑄造大型結構件的力學性能 4、結論 (1)擠壓鑄造(也稱液態模鍛)可以進行大型結構件整體成形,所得零件具有細晶致密、高韌兼備的突出優勢; (2)使用專用涂料、鑄造模具代替鍛造模塊并對模具溫度進行有效調控以及提高單模產量是降低模具成本占比的有效途徑。 (3)采用局部多點加壓、間接+直接的復合擠壓以及隨流半固態擠壓都是顯著降低設備投資、確保高品質成形的有效措施。

作者: 本文來自:《特種鑄造及有色合金》雜志2021年第41卷第02期 |