摘 要:隨著中國汽車產業自我設計能力的提高、新能源汽車的不斷發展,國內自主研發首發車型越來越多,推動了我國汽車設計水平的提升,客戶(主機廠)對供應商提出了更高的要求,要求供應商(鑄造廠)更早的參與項目開發,必須協同開發的能力。在此背景下,作為現代零部件制造主擔當的鑄造企業必須轉變發展思路、理念與方法,必須跟上客戶的發展需求。文章分析了客戶(主機廠)對鋁合金鑄造企業的需求變化、汽車鋁合金鑄件設計思路和要求、鑄造企業所必須具備的幾個協同開發技術及鑄造技術的發展趨勢。 1.汽車零部件設計發展趨勢 1)自主設計零部件越來越多。 近年來,隨著中國本土汽車主機廠的技術發展,尤其是中國新能汽車發展戰略的推進,中國汽車主機廠的自我設計能力得到了長足的發展。為了適應中國客戶的市場需求,合資公司也開始加強中國本地化的自主研發能力。越來越多的自主設計車型、首發車型從國內推出,風起云涌地推向市場,走向國際化。在新能源汽車領域,包括一些合資品牌,很多首發車型都是在中國首發的,使得我國新能源車型研發一直處于世界領先梯隊。 隨著首發車型的增多,國內自主原始設計的零部件也越來越多。汽車零部件的原始設計與零部件來圖加工大大不同,無論是材料選擇,還是工藝鎖定到零部件的功能設定,以及產品的驗收標準都需要全新定義。這種趨勢慢慢改變了以往以合資車為主導的來圖加工模式,即零部件不需要太多變化,材料已經在圖紙上定義,工程師只要完成本地材料驗證、圖紙解讀、以及本地化生產二次驗證就可以。但是,汽車整車本身是一個系統復雜,零部件繁多,所需技術種類繁多,生產工藝多樣的一個復雜產品。零部件自主原始設計需要主機廠、一級、二級甚至三級供應商的通力合作、協同設計,才能研發出滿足市場需求的產品,并且有效控制車型研發時間。為此,鑄造廠需要改變傳統的來圖加工技術路線,積極發展協同開發能力,以適應主機廠的變化需求。從只注重鑄造生產工藝開發和生產線建設轉變到兼具鑄件設計開發、生產工藝開發、生產線建設加產品功能驗證的全流程技術發展路線。只有這樣才能跟上客戶的發展需求和步伐,滿足客戶的要求,拓寬市場占有率。 2)平臺化生產,單個零部件功能要求越來越多。 汽車市場是一個充分競爭的市場,汽車主機廠面臨著激烈的市場競爭;客戶的要求也越來越高,一輛車既要滿足不同客戶的不同功能需求,又要經濟實用;汽車主機廠還得保證有足夠合理的利潤和足夠的價格競爭能力。所以,目前全球各大主機廠都采取了平臺化生產設計思路,即用一個平臺生產多種車型,不同車型的零件盡量共用,來達到既滿足客戶的需求又降低制造成本的目的,保證公司的競爭優勢,并滿足客戶多樣化的需求。 平臺化對零部件提出了更高的要求,很多零件必須同時滿足各種不同車型、不同使用工況、不同載荷等復雜的要求,對同一零件的功能要求的也越來越多,越來越高。以一款變速箱為例,既要滿足應用于各種不同載荷車型需求,還要保證在一定載荷范圍內滿足從極寒的東北甚至俄羅斯到極熱赤道附近海南環境;既要滿足非硬化山區道路、礦區使用工況,還要滿足硬化道路使用工況,并且滿足城市擁擠工況和高速公路高速行駛工況。再如一根扭力梁,需要同時適配A級車,B級車,C級車,并滿足轎車和SUV的不同需求。零部件設計的越來越復雜,對制造工藝也提出了更高的要求。與此同時,在滿足這些高質量多功能要求的同時,客戶還不允許增加制造成本。所以,汽車平臺化生產對我們鑄造廠零部件設計生產制造技術能力提出了更高的要求。 2.鋁合金壓鑄件的設計發展方向 隨著世界各國排放環保要求的不斷提高,尤其是新能源汽車驅動效率的需求,使得汽車設計中的輕量化需求不斷提高。鋁合金是輕量化性價比好的材料之一,因而在汽車零部件中得到廣泛應用,但同時也對鋁合金壓鑄件提出了更高的要求。 1)鋁合金壓鑄件大型化,薄壁化。 主機廠為了減少裝配和焊接成本,鋁合金零部件設計向一體化,大型化和薄壁化方向發展。平臺化生產和越來越高的功能要求,令鋁合金壓鑄件朝著尺寸越來越大、結構也越來越復雜的方向發展。為了鋁合金壓鑄充分發揮液態一體成型的優勢,合金必須具備足夠良好的充型能力,更大投影面積,對壓鑄機噸位的要求越來越大,工裝模具設計更加復雜,同時還必須通過工藝開發能力的提升來滿足主機廠的設計要求。 2)鋁合金鑄件的尺寸精度要求越來越高。 主機廠為了提高整車空間的利用率,零件之間的配合間隙越來越小,尺寸的公差范圍越來越小,而且必須滿足不同溫度使用場景——即同時保證高溫和低溫使用工況下尺寸的穩定性。主機廠目前提出了整體輪廓度控制公差要求,并強制必須采用3D非接觸掃描來控制整體輪廓度,并把3D掃描作為常規檢測項(3D 掃描從原來的可選項配置變成必須具備的能力),甚至把關鍵零部件的關鍵尺寸設定高溫和低溫下尺寸穩定性作為一個零件功能檢驗項目。為了提高尺寸的穩定性,鑄造廠對工藝控制公差范圍(如澆注溫度)、材料配方選擇及鑄件殘余應力提出了更高的要求。 3)鋁合金壓鑄件的機械性能要求越來越高。 為了更有效的降低鋁合金零部件自身的重量,以便更好的滿足汽車輕量化和成本控制的要求,鋁合金壓鑄件的壁厚越來越薄,同時還不允許降低結構強度和疲勞強度,這就要求鋁合金壓鑄件的材料機械性能要越來越高。下圖所示為近幾年主機廠對鋁合金壓鑄件要求的機械性能,從圖中的變化可以看出,性能要求在逐年提高,檢測要求也從單純的材料檢測(單鑄試棒)逐步轉換為零部件自身檢測(本體取樣)。

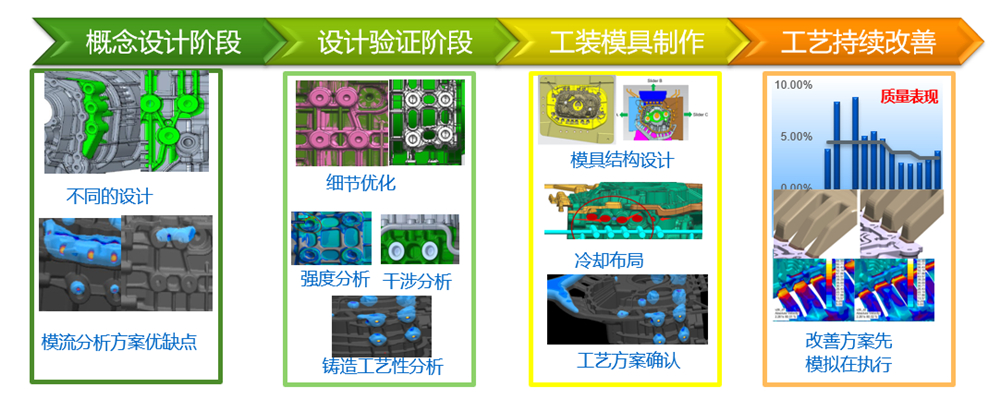

3.作為鑄件供應商應具備協同開發關鍵鑄造技術。 作為主機廠或者部件總成一級供應商,通常更加注重某個局部總成或者整車的設計、裝配、驗證能力建設。但是汽車零部件總類多、工藝多,使得主機廠不可能掌握所有零件和工藝設計的能力,尤其像鑄件這種特殊成型工藝的零部件,更加需要依賴供應商的技術能力。所以,主機廠對單個零件的設計、生產和驗證更希望下放合作的供應商,和優秀的并具備產品(鑄件)設計能力的供應商進行協同開發,一起完成單個部件完整的設計、制造和驗證,以達到減少投資的同時又能獲得良好的產品。 在這種主機廠要求越來越高,整個產業全球化發展的趨勢下,鑄造廠作為二、三級供應商要突出自己的優勢,必須具備協同開發能力。只有具備了協同開發能力,才可以較早的參與客戶的研發項目(如從概念設計階段開始參與),這樣可以和客戶的利益綁定到一起,爭取鑄造廠的利益最大化。協同開發能力的完善,除了掌握自身鑄造工藝技術和鑄造生產質量能力建設之外,還需要加強以下幾點能力建設: 1)鑄件結構設計能力。 參與客戶的協同開發,必須具備零件結構設計能力,鑄造廠要有健全的鑄件結構設計能力,就要有產品設計軟件如UG三維制圖軟件,CAE結構應力分析軟件和具備結構分析能力的產品工程師。要知道客戶需要什么樣的鑄件,鑄件的使用工況,如何設計鑄件既滿足汽車的功能要求,又滿足鑄造工藝特性,能夠靠鑄造工藝實現產品制造,并且是最佳的輕量化,熟悉整個汽車的設計驗證周期和項目管理方法、時間周期、明確階段任務。為了制定科學合理的鑄件功能指標,相應的產品設計工程師的培養和設計軟件采購等工程能力建設是非常必要的。只有具備了和客戶同等的設計知識,才能夠和客戶順利的交流。 2)建立相應鑄件驗證能力和功能測試能力。 鑄造廠除了建立完整的材料性能檢測實驗室外,必須具備產品功能試驗能力,如鑄件震動疲勞試驗能力,擁有單通道或多通道的疲勞臺架試驗。一旦鑄造廠具備了部件功能檢測能力,這樣就建立有別于競爭對手所不具備的能力,能夠為客戶提供一站式服務,大大提高企業的競爭能力。 3)強大的鑄件的CAE模流分析能力。 傳統鑄造企業或者國內很多企業都習慣于來圖加工模式,一開始就開發批產工裝模具,鑄造工藝的開發往往憑經驗來設計澆注系統或者借助于模具廠做幾輪模流分析,然后依靠后期無數次試制調整,試壓鑄來校正澆注、冷卻及排氣系統來達到客戶的質量要求。這種工藝設計思路已經不能滿足現代鑄造工藝的開發(當然,這種思路有一定歷史原因,因為早先國內很多車企主流是合資車型,圖紙都是來自國外,所以在國內,多數鑄造廠接的都是產品圖紙已經鎖定的來圖加工),尤其是隨著國內新能源汽車產業的發展和國內整車自主研發能力的提高,協同開發技術要求供應商在車型的概念設計階段就開始介入。 客戶和產品工程師希望在產品設計階段就有良好的鑄件可制造性工藝分析,如鑄件的熱節分析、充型穩定性和一個合適澆注系統的預判,在設計過程避免過大的熱節點出現導致不可避免的大的縮孔縮松缺陷,或者當產品結構設計不能避免某個局部必須增加厚大材料,這個熱節點是否能通過有效的冷卻或者補縮通道來解決,或者某個結構復雜部位是否會造成太大混流導致超標的氣孔,這些都需要通過計算機CAE模流分析來提供一個較為合理的、書面化的及有數據支撐的說明答復,可以給產品設計工程師一個明確清晰的指導,模流分析是鑄造工藝工程師進行鑄造可行分析和產品工程師進行產品結構分析和改善對接的一個重要交流工具。沒有模流分析,產品的鑄造可行性分析只能憑工藝工程師的專家經驗自說自話,不帶數據的分析判斷,其出錯的概率也比較大,并且很難說服產品工程師為了滿足制造可行性去更改產品結構。所以,鑄造廠建立具備自己的鑄造模流分析的預判能力非常關鍵。模流分析可以應用到四個階段(見下圖),任何階段都離不開模流分析。模流分析是與客戶交流的工具,也是有效設計易鑄造零件和優化澆注系統必備的工具。同時可減少自己內部工藝開發試制生產次數,一次或者少次就能試制成功,大大提高鑄造自身工藝開發效率,減小新模具的修模次數,也有利于模具壽命維護,節約成本。模流分析還可以用于持續改善,讓鑄造工藝改善方向進行預判,來達到更好持續改善效果。

4)對自身工藝的原理性和材料性能理論基礎的認識。 以往鎖定的圖紙,客戶直接制定了鑄造材料和鑄造工藝,很多中小鑄造企業并沒有深入研究材料的屬性和工藝原理,就直接生產了。這對具備協同開發技術的要求是遠遠不夠的,因為客戶或產品工程師很多情況下,并不了解相關鑄造材料知識和各種鑄造工藝原理的利弊。從原始階段就參與,客戶往往會咨詢鑄造廠設計這個部件需要用什么鑄造牌號材料,為什么,加了某個成分又有什么影響。為什么選高壓鑄造,不用低壓鑄造,需不要進行高真空,加了高真空成本的影響又是什么,各種鑄造工藝的制造成本又是多少,所以參與客戶的協同設計,鑄造廠必須對鑄造自身的工藝原理的各方面,都要有深刻的系統的認識,只有當鑄造廠對自身工藝有深刻的理論認識及各種鑄造優缺點的全面掌握,才能清晰表達給客戶,參與客戶的同步開發。比如:一個鑄造廠對自身所用材料特性要有完備的知識:為什么殼體用A380, 結構件用AlSi10MgMn,變速箱殼體可不可以用AlSi10MgMn。A356機械性能更好,為什么在這個零件選C355等,提高理論水平,是鑄造廠從中國目前大大小小幾萬家壓鑄企業中脫穎而出并成為二三級供應商的關鍵(據中鑄科技調研,中國有3萬7千多家壓鑄企業)。 4.鋁合金壓鑄件工藝技術發展趨勢。 經過多年的發展,國內的鋁合金壓鑄技術也取得了長足的進展,很多企業都使用上了世界先進一流的設備,國內自主的設備也得到了非常大的提高,這些年也有很多企業接受了資本投資,紛紛上市,壓鑄行業已經進入資本沖擊時代,以成批采購設備、做大規模、降低成本獲得優勢。但無論如何,發展先進的鑄造技術才是最終的制勝出路,通過對比國內外鑄造企業,我認為鑄造技術應該關注以下幾個方面: 1)成本控制技術依然是重中之重。 無論對客戶還是自身,能夠低成本的生產高質量產品依然是汽車壓鑄件最具競爭力的有效武器。因此,鑄造廠要時刻注意發展成本控制技術,如先進的整體冷卻系統、低溫澆注凝固來提高生產節拍、鋁水直供技術來降低能耗成本、廢鋁自熔技術來降低采購成本、產品結構設計優化及不影響功能減重降低成本等。 2)各種參數控制技術更加精確化、數字化和連續化,5G和人工智能發展,材料新牌號的開發。 隨著自動化和智能工廠技術的發展,鑄造廠必須緊跟時代的步伐,通過工序自動化、工序整合智能化,來減少人為的參與,提高產品的穩定性和降低人工成本。鑄造生產技術的深入研究和設備智能化,很多原來人為控制的參數快速更換為電腦控制,鑄造參數的控制精度更加精確、穩定。努力實現連續監控,如模具溫度由原來的人為間斷性測量或熱電偶某個點的局部監控發展到熱成像儀整副模具多點全監控,并且每模連續監控;如冷卻水采用電池閥連續監控水流量壓力和持續時間。開模時間因自動取件、自動噴霧變得規律可控(以往人為參與,開模的時間不規律,影響了模具溫度的穩定性)。采用MES系統進行全流程追溯,并用計算機中央處理器自動控制和反饋技術達到整線無人化生產控制。 3)先進的無損檢測控制技術在線化 國際先進的鑄造廠,尤其是高強度鋁合金鑄造企業都在引進先進的智能化無損檢測技術,如帶自動檢測3D智能掃描、計算機自動判定技術的X光檢測技術,并且把X光檢測設備從實驗室搬出來并入生產工序,這樣能做到百分百檢測,保證產品的百分百合格,且不增加人工成本。 綜上所述,鑄造廠在這么多企業產品同質化競爭越來越激烈的條件下,必須理解產品設計,洞悉汽車行業發展趨勢,建立能和客戶進行同步開發的協同開發技術能力,緊跟世界技術進步的步伐,認準汽車行業鑄造發展趨勢,發展出自己的獨特鑄造技術優勢,這樣才能占據市場的制高點,才能贏得客戶和掙取合理的利潤,不斷發展壯大自己,為客戶,為社會和祖國貢獻一份力量。

作者:朱文平 文章來源:第十五屆中國國際壓鑄會議 |