原標題:壓鑄鎂合金缺陷帶的組織特征及形成機理研究 摘要:研究了壓鑄鎂合金缺陷帶的組織形貌及分布特征,建立缺陷帶與壓室預結晶(ESCs)、氣縮孔及壓鑄工藝參數之間的對應關系,在此基礎上探討了缺陷帶的形成及演化機理。結果表明,壓鑄鎂合金截面凝固組織以缺陷帶為界可劃分為3個有明顯組織特征差異的區域;隨著低速速度提高,壓鑄鎂合金凝固組織中ESCs含量逐漸減小,而缺陷帶組織愈加明顯并向壓鑄件中心靠攏,缺陷帶寬度減小,其內部孔洞更加聚集;高速速度越大,壓鑄鎂合金凝固組織中ESCs越分散,缺陷帶向壓鑄件中心靠攏,在無高速速度情況下,壓鑄鎂合金凝固組織橫截面出現雙缺陷帶現象;壓鑄充型過程中金屬液流的形態決定了缺陷帶的分布位置和發展趨勢,在高速金屬液的劇烈沖刷及增壓壓力作用下,靠近金屬液流外輪廓的晶粒發生破碎或轉動,在晶粒間形成大于剩余金屬液體積的間隙,隨著凝固的進行形成沿液流輪廓分布孔洞聚集的缺陷帶組織。 鎂合金以其質輕、比強度和比剛度高、減震性好和易于回收利用等特點而被廣泛應用于航空航天、汽車和電子等行業。采用鎂合金替代鋼或鋁合金是實現汽車輕量化的有效途徑之一,可以降低燃油消耗并減少氣體排放。鎂合金液態金屬黏度低,流動性好,易于充填復雜型腔,且凝固快,尺寸穩定性好,特別適合于壓鑄工藝。因此,壓鑄已成為鎂合金結構件最主要的成形工藝。典型的壓鑄鎂合金產品包括汽車輪轂、變速箱體、筆記本/手機外殼等。 當前,鎂合金壓鑄件存在的絕對強度偏低、高溫性能較差等缺點制約了其應用范圍的進一步擴大。研究表明,冷室壓鑄鎂合金中出現的氣縮孔、ESCs、缺陷帶等對壓鑄件的力學性能有著較大的影響。關于氣縮孔及ESCs,研究者已進行了較為深入的研究,但針對缺陷帶的相關研究卻報道很少關于缺陷帶的研究主要集中在缺陷帶的組織表征及物相分析等方面,研究發現缺陷帶的形態及分布特征與氣縮孔、ESCs等存在一定的對應關系,然而其形成機理尚未明確和統一。 因此,本課題以鎂合金AM60B拉伸試樣壓鑄件為研究對象,系統研究了壓鑄鎂合金缺陷帶的組織形貌及分布特征,建立缺陷帶與ESCs、氣縮孔及壓鑄工藝參數之間的對應關系,在此基礎上探討了缺陷帶的形成及演化機理。旨在為優化壓鑄工藝參數,改善鎂合金壓鑄件的微觀組織和力學性能提供參考。 1、壓鑄鎂合金缺陷帶的組織特征 缺陷帶是冷室壓鑄組織中特有的組織特征,有別于其他鑄造工藝獲得的凝固組織,其形貌及分布較為復雜。圖1為鎂合金壓鑄件橫截面不同形貌及分布特征的缺陷帶,其存在的形式通常多種多樣,有沿壓鑄件截面輪廓分布的,也有不規則的;有單缺陷帶,也有雙缺陷帶和多缺陷帶。已有研究表明,缺陷帶是孔洞聚集的帶狀組織,存在著一定的溶質偏析,OTARAWANNA S等利用電子背散射衍射技術發現缺陷帶的寬度是晶粒大小的7~18倍,LI X B等通過成分掃描發現壓鑄件表層缺陷帶中溶質富集程度較小,而心部缺陷帶中有大量的溶質元素富集。

圖1:鎂合金壓鑄件橫截面不同形貌及分布特征的缺陷帶 采用不同的組織觀察方法對鎂合金壓鑄件橫截面的顯微組織進行分析,見圖2。可以看到壓鑄鎂合金組織從宏觀上可以分為3個部分,第一部分是從壓鑄件表層到缺陷帶外表面的組織,其特點是孔洞較少,ESCs組織大多為破碎的枝晶,沒有聚集現象,因此組織較為致密;第二部分是距離壓鑄件表層一定距離的缺陷帶,在其內部富集大量形貌不規則的孔洞,ESCs組織相較于周圍ESCs細小,從電鏡圖片中可以看出,缺陷帶中的孔洞主要分布在晶界(ESCs或α-Mg)處;第三部分是缺陷帶所包圍的心部組織,尺寸較大的ESCs組織增多,且在心部大量聚集,在ESCs聚集的晶界處有大量的疏松存在,因此含有較多孔洞,但分布較為隨機。

圖2:鎂合金壓鑄件橫截面典型顯微組織 2、壓鑄工藝參數對缺陷帶組織形態的影響 壓鑄試驗在TOYO-BD-350V5壓鑄機上進行,表1為壓鑄過程中所采用的試驗參數,通過對比研究了不同低速速度、高速速度、增壓壓力、澆注延時等對壓鑄鎂合金缺陷帶組織形貌與分布特征的影響。

表1:壓鑄實驗采用的工藝參數 壓鑄工藝參數中的低速速度主要影響壓室內金屬液的流動形態及最終壓鑄件中ESCs的形態和含量,其對缺陷帶的影響見圖3。在較低的低速速度(0.05 m/s)條件下,整個壓鑄件截面含有大量隨機分布的孔洞,而未能發現明顯的缺陷帶。從圖3中可以看出ESCs含量較多,呈粗大枝晶狀,且大多聚集到一起,遍布整個壓鑄件截面,因此整個壓鑄件內部在ESCs枝晶間有較多的縮松。隨著低速速度提高,ESCs含量逐漸減少,且形貌趨于長條狀或球狀,此時缺陷帶組織愈加明顯,且向壓鑄件中心靠攏,缺陷帶寬度減小,其內部孔洞逐漸密集。

圖3:不同低速速度下的壓鑄鎂合金缺陷帶組織形態 壓鑄鎂合金缺陷帶形貌及分布特征隨高速速度的變化見圖4。可以看到,隨著高速速度提高,壓鑄件中ESCs組織分布愈加彌散,形貌趨于球狀,而在心部ESCs組織明顯要多于其他部位。而隨著高速速度增加,缺陷帶愈加靠近中心,缺陷帶寬度減小,內部孔洞更加集中。在無高速速度的情況下,壓鑄件中出現雙缺陷帶現象,靠近壓鑄件表面的缺陷帶寬度較寬,且其外部幾乎不含有ESCs,而靠近內部的缺陷帶寬度較窄,在其內外兩側均有大量的ESCs聚集。

圖4:不同高速速度下的壓鑄鎂合金缺陷帶組織形態 對不同增壓壓力下的壓鑄鎂合金顯微組織進行研究,發現隨著增壓壓力升高,壓鑄件中的ESCs含量逐漸減少,其形貌趨于球狀,分布形態由彌散分布趨于向壓鑄件中心偏聚,而此時壓鑄件中缺陷帶的位置、寬度及其內部孔洞的形貌并沒有發生明顯的變化。壓鑄工藝參數中澆注延時對缺陷帶的影響與低速速度類似,澆注延時增長或者降低低速速度,均使得壓鑄件中ESCs含量提高,ESCs呈現較多的粗大枝晶狀,在ESCs聚集的晶界處有大量的疏松存在,此時缺陷帶趨向于壓鑄件表層,且寬度增加。 3、缺陷帶的形成機理 缺陷帶是冷室壓鑄組織中特有的組織特征,其形貌及分布較為復雜。缺陷帶通常為縮孔縮松聚集的帶狀組織,且厚度較寬,而缺陷帶的位置往往又同粗大的壓室預結晶組織的分布形態有關,其直接對壓鑄件力學性能造成較大的危害。因此,了解壓鑄鎂合金缺陷帶的形成機理,對于控制和改善壓鑄鎂合金微觀組織,進而提高鎂合金壓鑄件的力學性能具有重要的意義。 基于壓室預結晶理論,DAHLE A K等嘗試表述了壓鑄件中缺陷帶的形成機理,見圖5。認為在壓室中預先形核生長的晶粒,隨著熔體高速充填型腔,在流體的作用力下向壓鑄型腔中心偏聚。圍繞著這些初生的晶粒,型腔中心的金屬液開始凝固,凝固界面由內向外推移。與此同時,在壓室及充填過程中尚未凝固的液態金屬,在接觸型壁后瞬間開始凝固形成表面激冷層。由于型壁及激冷層的傳熱,壓鑄型腔中形成由外向內的凝固進程。當兩個凝固前沿相遇時,也即壓鑄件最后凝固的位置,此時由于補縮困難,凝固組織中常常出現較為嚴重的疏松組織。這對沿著壓鑄件截面輪廓的單缺陷帶的解釋,有一定的適用性,然而卻無法解釋雙缺陷帶及其他不規則缺陷帶的產生。CAO H等[21]對壓鑄件中的雙缺陷帶進行了研究,認為靠近壓鑄件心部缺陷帶的形成與壓室預結晶有關,而靠近表層的缺陷帶的形成則與壓室預結晶組織的分布沒有關系。

圖5:基于壓室預結晶理論的缺陷帶形成機理示意圖 有研究認為缺陷帶為膨脹剪切帶,其形成是由于具有一定固相分數的金屬液所表現出的類似顆粒材料在剪切變形過程中的流變特性,見圖6。凝固過程中含一定固相分數的金屬液相當于壓實的顆粒材料,在切應力的作用下會相互推擠發生膨脹造成局部變形,并集中在剪切帶處最終達到一個臨界狀態。液態金屬由于壓差被引至膨脹剪切帶內,隨著凝固進行,帶狀區域的金屬液對鄰近區域的凝固收縮進行補縮,而在凝固后期帶狀區域自身的凝固收縮不能得到有效的補縮,因此在帶狀區域形成了集中的縮孔縮松。將膨脹剪切理論應用于鎂合金冷室壓鑄工藝,可以一定程度上解釋雙缺陷帶的形成機理。在壓鑄充型過程中,由于激冷作用,壓鑄件表層會產生一層凝固殼層,在高速充填型腔時金屬液流在靠近凝固殼層區域會產生較大的切應力,而該區域呈半固態,在切應力的作用下晶粒會發生運動而產生相應的間隙,最后由于補縮困難而產生靠近表層的缺陷帶組織。在凝固過程中,由于增壓壓力會導致切應力的存在,其作用在半凝固態的晶粒上會引起晶粒的相對運動,并產生相應的間隙,而最后由于補縮困難,產生靠近壓鑄件中心的缺陷帶組織。

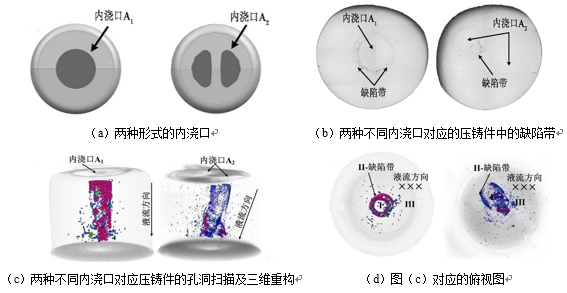

圖6:基于膨脹剪切理論的缺陷帶形成機理示意圖 到目前為止,研究者們并不能系統地解釋為何壓鑄件中有時觀察不到缺陷帶,而有時是單缺陷帶,有時又是雙缺陷帶甚至多缺陷帶,或者不規則的缺陷帶。基于已有研究,認為缺陷帶的形成受壓鑄過程壓室預結晶及金屬液流形態的影響,應當從熔體充填形態、凝固順序、充型及凝固切應力、糊狀區力學特性及補縮機制等方面綜合進行考慮。首先,缺陷帶是冷室壓鑄工藝特有的組織現象,可以推斷出缺陷帶的形成必然與預結晶顆粒或者半固態糊狀區有關。其次,缺陷帶的形成受壓鑄過程金屬液流形態影響,見圖7:壓鑄過程中拉伸圓棒壓鑄件端面分別設置兩種形式的內澆口,通過金相觀察及孔洞掃描可以看到壓鑄件中缺陷帶的形成位置及分布分別與內澆口及液流方向相對應。

圖7:金屬液流形態對壓鑄鎂合金缺陷帶形成的影響 采用電子背散射衍射(EBSD)對鎂合金壓鑄件不同部位的晶粒取向進行分析,發現壓鑄件表層α-Mg晶粒及心部完整ESCs枝晶未發現孿晶現象,而在心部破碎ESCs晶粒及缺陷帶內部ESCs晶粒中,出現大量的孿晶現象。分析其原因,壓鑄件表層α-Mg晶粒在型腔中形核長大,幾乎沒有外力作用在α-Mg晶粒上;而ESCs顆粒形核于壓室中,并隨著沖頭的壓射過程通過內澆口進入型腔。由于壓鑄充型過程高速高壓的特點,ESCs顆粒在進入型腔過程中會經受液流的沖刷以及后續的增壓壓力作用,導致部分ESCs晶粒發生旋轉破碎,最終破碎的ESCs晶粒內部會產生殘余應力形成孿晶現象,而未經受金屬液流沖刷及增壓壓力作用的ESCs枝晶,則完整無缺且沒有出現孿晶現象。由缺陷帶內部ESCs晶粒出現大量的孿晶現象,說明在缺陷帶處有較大的應力存在,也即可以推斷缺陷帶的形成與充型過程中金屬液流沖刷所產生的應力以及后續的增壓壓力有關。 對缺陷帶內部孔洞周圍組織的化學成分分布進行分析,見圖8,發現孔洞周圍組織的Mg及Al元素分布輪廓一致,可完美的拼接,且Al元素在孔洞周圍有少量富集的現象。可以推斷,在壓鑄過程中由于高速高壓金屬液的劇烈沖刷作用以及后續的增壓壓力作用,處于半固態糊狀區的ESCs及α-Mg晶粒破碎或進行轉動,在晶粒間形成大于剩余金屬液體積的間隙,隨著凝固過程進行,由于補縮困難形成沿液流輪廓分布孔洞聚集的缺陷帶組織。

圖8:缺陷帶孔洞周圍組織化學成分分析 4、結論 (1)壓鑄鎂合金截面凝固組織以缺陷帶為界可劃分為3個有明顯組織特征差異的區域,其中缺陷帶區域內部聚集大量形貌不規則的孔洞,ESCs組織相較于周圍ESCs細小,孔洞主要分布在晶界(ESCs或α-Mg)處。 (2)提高低速速度或者縮短澆注時間,壓鑄鎂合金凝固組織中ESCs含量逐漸減小,缺陷帶組織愈加明顯并向壓鑄件中心靠攏,缺陷帶寬度減小,其內部孔洞更加聚集;高速速度越大,壓鑄鎂合金凝固組織中ESCs越分散,缺陷帶向壓鑄件中心靠攏,在無高速速度情況下,壓鑄鎂合金凝固組織截面出現雙缺陷帶現象。 (3)缺陷帶的形成與分布受壓鑄充型過程中金屬液流形態的影響,在高速金屬液的劇烈沖刷及增壓壓力的作用下,靠近金屬液流外輪廓的晶粒發生破碎或轉動,在晶粒間形成大于剩余金屬液體積的間隙,隨著凝固的進行形成沿液流輪廓分布孔洞聚集的缺陷帶組織。

作者: 本文來自:《特種鑄造及有色合金》雜志2020年第40卷第01期 |