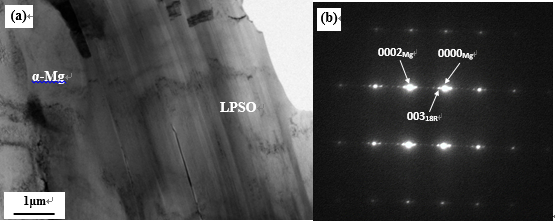

原標題:流變擠壓鑄造制備LPSO結構增強Mg-Zn-Y-Zr合金及其組織性能 摘要:采用流變擠壓鑄造工藝制備含有LPSO結構的Mg99.9-3xZnxY2xZr0.1(x=0.5,1,2 ,摩爾分數(shù),.%) 合金,研究了合金的微觀組織特征及力學性能。結果表明,流變擠壓鑄造能有效細化合金的微觀組織。合金的基體組織由尺寸較大的α1-Mg和尺寸較小的α2-Mg晶粒組成,LPSO結構呈細小的網(wǎng)狀結構均勻地分布在晶界處,LPSO結構的含量越低,其細化效果越明顯。隨著擠壓壓力增大,合金中LPSO結構的厚度越來越小,當壓力達到100 MPa后,厚度變化趨緩。與常規(guī)重力鑄造相比,流變擠壓鑄造能有效提高合金的力學性能,特別是伸長率。400 MPa下的流變擠壓鑄造Mg96.9Zn1Y2Zr0.1的抗拉強度和伸長率較重力鑄造下分別提高19%和170%。 鎂合金作為最輕的金屬結構材料,在汽車、國防軍工、航空航天、電子等領域具有廣闊的應用前景。由于鎂合金的絕對強度低、塑性變形能力差,導致其應用范圍受到限制。開發(fā)新型高強韌鎂合金及其制備加工技術是擴大鎂合金用量的有效途徑。 有研究者在Mg-RE(RE=Y,Gd,Tb,Dy,Ho,Er,Tm)合金中引入一定量的Zn,Cu或Ni等元素,可形成一種新穎的長周期堆垛有序結構(Long period stacking ordered structure,LPSO結構)。該結構能大幅提升鎂合金的力學性能,用快速凝固/粉末冶金法制備的含LPSO結構的Mg97Y2Zn1合金,其室溫屈服強度高達610 MPa。LPSO結構在凝固后期析出,通常以粗大的立體網(wǎng)狀形態(tài)出現(xiàn)在晶界處,一般需要經(jīng)過塑性變形加工使其細化后,才能充分發(fā)揮其強化效果。常用的塑性加工方法主要包括熱軋、熱擠壓、等通道角擠壓、攪拌摩擦等工藝。然而,塑性變形工藝流程長、所需設備復雜、能耗高,制備出的棒材或板材需要進一步成形才能制造出零件,生產成本較高。如能在塑性變形前對合金進行凝固組織細化處理,或者將處理后的熔體直接鑄成零件,可簡化制備工藝、降低成本,對于推進LPSO結構增強鎂合金的應用具有積極意義。 半固態(tài)加工集材料的制備與成形于一體,被認為是具發(fā)展前景的金屬材料加工技術之一。半固態(tài)金屬制漿過程中產生的對流可有效細化合金組織,成形過程中處于液、固共存的溫度區(qū)間,可有效降低合金的熱裂傾向、提高合金的變形加工能力。本課題采用流變擠壓鑄造工藝制備含有LPSO結構的Mg-Zn-Y-Zr合金,首先利用超聲振動制備出Mg99.9-3xZnxY2xZr0.1 (x=0.5,1,2,摩爾分數(shù),%)合金半固態(tài)漿料,然后將漿料直接流變擠壓鑄造成形,研究Mg-Zn-Y-Zr合金的微觀組織特征及力學性能。 1、試驗方法 以純Mg(99.9%,質量分數(shù),下同)、純Zn(99.9%)以及Mg-25Y、Mg-25Zr中間合金為原材料,配制Mg99.9-3xZnxY2xZr0.1(x=0.5,1,2,摩爾分數(shù),%) 合金。所有原料去除表面氧化皮并預熱處理后在750 ℃下熔煉,保護氣氛采用體積分數(shù)為0.1%的SF6和99.9%的N2。待合金完全熔化后,將熔體降溫至740 ℃,然后通入高純氬氣精煉10 min,保溫靜置30 min。用預熱后的澆包舀取200 mL的熔體置于保溫爐中,待熔體冷卻至液相線溫度以上15~20 ℃,開啟超聲波發(fā)生器,對合金進行50~60 s的超聲處理,制備出鎂合金半固態(tài)漿料。隨后將半固態(tài)漿料澆入預熱至200 ℃的模具中直接流變擠壓鑄造成形,擠壓鑄造壓力為0~400 MPa,保壓1 min,所得鑄件的尺寸為Φ30 mm×90 mm。作為對比,未經(jīng)超聲處理的熔體在740 ℃澆入相同的模具中在無壓的條件下自然冷卻獲得常規(guī)重力鑄件。 從鑄件的頂部中心位置切取小塊金屬制作金相試樣和電鏡試樣。金相試樣經(jīng)打磨、拋光并腐蝕后(腐蝕液采用體積分數(shù)為4%的硝酸酒精溶液),用蔡康DMM490型光學顯微鏡觀察金相組織,采用自主開發(fā)的Solid VF分析軟件對金相照片進行定量分析,計算初生α-Mg晶粒的平均晶粒尺寸和形狀系數(shù)、LPSO結構的體積分數(shù)。用Nova SEM450掃描電鏡觀察鎂合金中各相的形貌,并對其進行EDS成分分析。透射電鏡試樣用砂紙打磨至50 μm并拋光,然后沖裁成直徑為3 mm的圓片,使用離子減薄儀進一步減薄,然后用Tecnai G2 F30場發(fā)射透射電鏡觀察合金的微觀組織,并進行電子選區(qū)衍射分析(SAED)。利用島津AG IC-100kN材料性能試驗機測試合金的拉伸力學性能,拉伸速率為0.5 mm/min。 2、試驗結果與分析 2.1、流變擠壓鑄造對Mg-Zn-Y-Zr合金的微觀組織影響 選取Mg96.9Zn1Y2Zr0.1合金,分析不同鑄造工藝條件下合金的微觀組織特征。圖1為流變擠壓鑄造和常規(guī)重力鑄造Mg96.9Zn1Y2Zr0.1合金的微觀組織,圖1a和圖1b為金相組織,圖1c和圖1d為SEM組織及EDS分析結果。可以看出,在流變擠壓鑄件中(擠壓壓力為400 MPa),初生α-Mg相呈現(xiàn)出兩種不同的形態(tài):尺寸較大的α1-Mg球狀晶和尺寸較小的α2-Mg等軸晶。兩種晶粒的平均直徑分別為57 μm和13 μm,形狀系數(shù)分別為0.72和0.55,見圖1a和圖1c。α1-Mg晶粒在超聲作用下形核,在制漿過程中以及流變鑄造壓力下長大,為典型的球狀晶粒,由于生長時間較長,所以尺寸較大。α2-Mg晶粒則是由制漿后期以及模具型腔中形成的晶核在流變鑄造過程中生長而成。擠壓壓力下,漿料與模具貼合緊密,冷卻速度快,這些晶核的生長時間短,所以尺寸較小。在常規(guī)重力鑄件中,初生α-Mg相為典型的等軸枝晶,平均尺寸為230 μm,形狀系數(shù)為0.37,見圖1b和圖1d。圖1c和圖1d中的亮灰色網(wǎng)狀結構為晶界處的第二相,EDS分析結果顯示Zn和Y摩爾比為1:1,LPSO結構的成分為Mg12Y1Zn1,結合Zhu等[12]的研究結果,可以確定這些亮灰色的網(wǎng)狀結構即為LPSO相。為了進一步確認流變擠壓鑄件中LPSO結構的類型,將合金置于TEM下觀察分析,圖2為TEM分析結果。圖2a是含有α-Mg和LPSO結構的明場像,圖2b是LPSO結構的選區(qū)衍射(SAED)譜圖,在(0000)Mg和(0002)Mg之間有5個額外衍射斑點,可以確定該LPSO結構為18R型。這說明超聲和流變擠壓壓力并未改變合金中LPSO結構的類型。對比圖1c和圖1d還可以發(fā)現(xiàn),流變擠壓鑄造使LPSO結構明顯細化,在常規(guī)重力鑄件中容易出現(xiàn)的塊狀LPSO結構在流變鑄件中幾乎完全消失。另外,流變擠壓鑄件和常規(guī)重力鑄件中的LPSO結構的平均厚度分別為4.3 μm和13.2 μm。

圖1 :不同鑄造工藝條件下的Mg96.9Zn1Y2Zr0.1合金組織:(a)(c)流變擠壓鑄造;(b)(d)常規(guī)重力鑄造 初生α-Mg晶粒的細化主要得益于超聲制漿過程中產生的聲空化效應和聲流效應。聲空化效應使得大量微小的空化泡在變幅桿下端產生,空化泡的形核以及隨后的長大過程會從周圍熔體中吸收大量的熱量,導致局部熔體過冷而提高形核率,使晶粒數(shù)量增多,晶粒尺寸減小。聲流效應則促進熔體的對流,促使晶核以球狀方式生長。在凝固過程中施加壓力,漿料與模具貼合更加緊密,促進漿料與模具之間的熱交換,從而提高漿料的冷卻速度。半固態(tài)漿料中的晶核在快冷作用下形成尺寸細小的α2-Mg晶粒,大量α2-Mg晶粒的同時生長消耗了漿料中的液相,抑制了α1-Mg晶粒的進一步長大。LPSO結構的細化程度取決于基體α-Mg(包括α1-Mg和α2-Mg)的細化程度以及漿料的冷卻速度。在凝固后期,漿料中殘留的液相區(qū)成為LPSO結構的析出場所,這些區(qū)域被細小的α1-Mg和α2-Mg晶粒分隔成無數(shù)細小的“熔池”,使得LPSO結構的生長空間受限。在擠壓壓力作用下,這些細小的“熔池”獲得很大的冷卻速度,快速凝固,形成細小的LPSO結構。因此,超聲和流變擠壓鑄造能夠有效細化合金中的初生α-Mg晶粒以及晶界處的LPSO結構。

圖2:流變擠壓鑄造Mg96.9Zn1Y2Zr0.1合金的TEM分析結果:(a)明場圖;(b)LPSO結構的選區(qū)衍射(SAED)譜圖 2.2、流變擠壓鑄造Mg99.9-3xZnxY2xZr0.1合金的組織 圖3為不同流變擠壓壓力下的Mg99.9-3xZnxY2xZr0.1 (x=0.5,1,2,摩爾分數(shù),%) 合金的金相組織。可以看出,隨著擠壓壓力和Zn、Y溶質元素含量的增加,合金中α1-Mg晶粒的尺寸變小。圖4為3種合金中α1-Mg晶粒尺寸隨擠壓壓力的變化。流變擠壓鑄造施加的壓力越大,原子擴散速率越小,在超聲處理過程中已經(jīng)形核并長大的α1-Mg晶粒生長速度減小,這會在一定程度上降低α1-Mg晶粒的尺寸。因此,利用流變擠壓鑄造的方法有利于將超聲處理過程中獲得的細小圓整的α1-Mg晶粒維持在原有的尺寸和形態(tài)。壓力主要從兩方面影響流變成形組織。一方面,對凝固過程中的合金施加壓力,會降低合金的熔點從而引發(fā)熔體過冷形核。只有當熔體的實際溫度低于壓力下合金的結晶溫度時,才會產生過冷。而半固態(tài)漿料的溫度本身就低于合金常壓下的平衡結晶溫度,因此產生的過冷度能有效促進形核,而且壓力越大,過冷度也越大。另一方面,壓力將增大漿料與模具之間的傳熱系數(shù),從而提高漿料的冷卻速度。漿料在凝固過程中會不斷收縮,已凝固的金屬殼與模具之間形成縫隙,減小熔體與模具間的傳熱系數(shù)。壓力越大,則凝固殼的變形程度越大,與模具貼合越緊密,二者之間的傳熱系數(shù)也就增大,從而提高漿料的冷卻速度。當壓力達到100 MPa時,凝固殼產生的形變已經(jīng)足以保證其與模具緊密貼合,因此進一步增大壓力對組織的影響也就不明顯了。 壓力作用下,結晶前沿剩余的液相內大量形核,這些晶核在快冷作用下形成尺寸細小、分布密集的α2-Mg晶粒。大量α2-Mg晶粒的出現(xiàn),也會抑制α1-Mg晶粒的進一步長大。在這兩個因素的共同作用下,合金中初生α1-Mg晶粒的尺寸明顯減小。因此,增大擠壓壓力能夠有效細化合金中的α1-Mg晶粒。

圖3:不同流變擠壓壓力下Mg99.9-3xZnxY2xZr0.1合金的金相組織:(a)-(d)Mg98.4Zn0.5Y1Zr0.1alloy,(e)-(h)Mg96.9Zn1Y2Zr0.1alloy,(i)-(1)Mg93.9Zn2Y4Zr0.1alloy;(a),(e),(i)0MPa;(b),(f),(j)100MPa;(c),(g),(k)200MPa;(d),(h),(1)400MPa

圖4:Mg99.9-3xZnxY2xZr0.1合金中初生α1-Mg晶粒平均尺寸隨流變擠壓壓力的變化 圖5為不同流變擠壓壓力下的Mg99.9-3xZnxY2xZr0.1合金的SEM組織。經(jīng)計算軟件分析,Mg98.4Zn0.5Y1Zr0.1、Mg96.9Zn1Y2Zr0.1和Mg93.9Zn2Y4Zr0.1合金中LPSO結構的體積分數(shù)分別為7%、18%和33%。可以看出,隨著擠壓壓力的增大,LPSO結構的細化效果更加明顯,特別是對于LPSO結構含量較低的Mg98.4Zn0.5Y1Zr0.1和Mg96.9Zn1Y2Zr0.1合金。在無壓力和較低的壓力下(100MPa),合金中存在一些塊狀LPSO結構,見圖4中箭頭所指區(qū)域,當壓力達到并超過200 MPa以后,Mg98.4Zn0.5Y1Zr0.1和Mg96.9Zn1Y2Zr0.1合金中的LPSO結構以細薄的網(wǎng)狀結構存在,很難發(fā)現(xiàn)塊狀的LPSO結構,這也表明LPSO結構分布更為均勻。而在Mg93.9Zn2Y4Zr0.1合金中還是存在塊狀LPSO結構,但其尺寸也明顯減小。3種合金中,Mg93.9Zn2Y4Zr0.1合金的LPSO結構含量最高,相應的,初生α-Mg的含量最低,特別是α2-Mg晶粒數(shù)量最少,導致LPSO結構的細化效果差于另外兩種合金。圖6為3種合金中LPSO結構的平均厚度隨擠壓壓力的變化,對于Mg98.4Zn0.5Y1Zr0.1和Mg96.9Zn1Y2Zr0.1合金,當壓力達到100 MPa后,LPSO結構的厚度變化較小。

圖5:不同流變擠壓壓力下Mg99.9-3xZnxY2xZr0.1合金的SEM圖:(a)-(d)Mg98.4Zn0.5Y1Zr0.1alloy, (e)-(h)Mg96.9Zn1Y2Zr0.1alloy,(i)-(1)Mg93.9Zn2Y4Zr0.1alloy;(a),(e),(i)0MPa;(b),(f),(j)100MPa;(c),(g),(k)200MPa;(d),(h),(1)400MPa

圖6:Mg99.9-3xZnxY2xZr0.1合金中LPSO結構的平均厚度隨流變擠壓壓力的變化 2.3、流變擠壓鑄造Mg99.9-3xZnxY2xZr0.1合金的力學性能 表1為流變擠壓鑄造制備的Mg99.9-3xZnxY2xZr0.1合金在不同擠壓壓力下的力學性能。表2為常規(guī)重力鑄造制備的Mg99.9-3xZnxY2xZr0.1 合金的力學性能。對比表1和表2可以發(fā)現(xiàn),流變擠壓鑄造能有效提高合金的力學性能,特別是伸長率。400 MPa下的流變擠壓鑄造Mg96.9Zn1Y2Zr0.1的抗拉強度和伸長率較重力鑄造下分別提高19 %和170 %。從表1可以看出,隨著擠壓壓力增大,合金的強度和伸長率持續(xù)增大,但當壓力超過100 MPa以后,強度的提升程度趨緩,這一變化規(guī)律與圖4中α1-Mg晶粒尺寸變化規(guī)律、圖6中LPSO結構平均厚度變化規(guī)律一致。合金的微觀組織決定了其力學性能,壓力下凝固時,α1-Mg晶粒的尺寸明顯減小,并且出現(xiàn)了流變擠壓鑄造特有的α2-Mg晶粒,這些細小的晶粒構成了合金基體的主體部分。根據(jù)Hall-Petch公式,合金強度與晶粒尺寸成反比。因此,擠壓壓力引起的晶粒細化能有效提高合金的強度。除了細晶強化作用外,超聲和壓力消除(減少)了合金中塊狀的LPSO結構從而使其細化并均勻分布,充分發(fā)揮了LPSO結構的強化作用,這也是合金力學性能提升的重要原因。此外,超聲還能凈化熔體,壓力能消除凝固過程中產生的縮孔縮松等缺陷,這些都能有效提高鑄件內部的質量,從而提高合金的力學性能。

表1:流變擠壓鑄造Mg100-3xNixY2x合金的力學性能

表2:常規(guī)重力鑄造Mg100-3xNixY2x合金的力學性能 3、結論 (1)流變擠壓鑄造能有效細化Mg99.9-3xZnxY2xZr0.1合金的微觀組織,合金的基體組織由尺寸較大的α1-Mg和尺寸較小的α2-Mg晶粒組成,LPSO結構呈細小的網(wǎng)狀結構均勻地分布在晶界處。 (2)隨著擠壓壓力增大,Mg99.9-3xZnxY2xZr0.1 合金中的LPSO結構的厚度越來越小,當壓力達到100 MPa后,LPSO結構的厚度變化趨緩。LPSO結構的體積分數(shù)越低,其細化效果越明顯。 (3)與常規(guī)重力鑄造相比,流變擠壓鑄造能有效提高合金的力學性能,特別是伸長率。400 MPa下的流變擠壓鑄造Mg96.9Zn1Y2Zr0.1的抗拉強度和伸長率較重力鑄造下分別提高19%和170%。合金的強度和伸長率隨著擠壓壓力的增大而持續(xù)增大,但當壓力超過100 MPa以后,合金強度的提升程度趨緩。

作者: 本文來自:《特種鑄造及有色合金》雜志2020年第40卷第01期 |