鎂合金是最輕的金屬結構材料,在汽車、航空航天等領域的結構輕量化方面有廣闊的應用前景。然而,鎂的晶體對稱性低,導致其室溫可加工性差。這個缺點推高了鎂合金零件的制備成本,嚴重削弱了這種材料的競爭優勢。材料可加工性受到拉伸延伸率和加工硬化率兩個因素的影響。采用添加稀土元素、晶粒細化、析出強化等傳統方法,一般只能提高鎂合金的拉伸延伸率或加工硬化率中的一項,難以同時提高兩項。

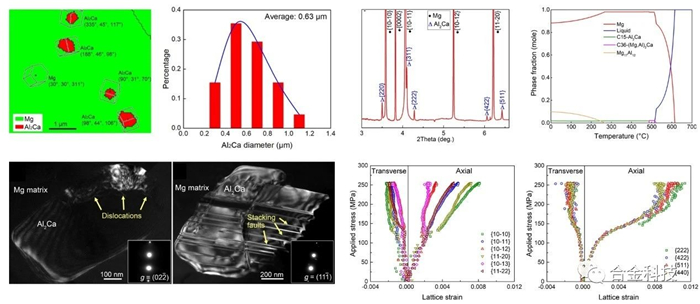

上海交通大學材料學院的研究人員采用Al和Ca兩種常見合金元素,設計了一種新型的鎂合金AX61(Mg-6Al-1Ca, wt.%)。在250℃擠壓條件下,AX61合金中析出了一種亞微米級尺寸的Al2Ca相,其晶體取向呈隨機分布。這些Al2Ca析出相一方面阻礙鎂基體中的位錯滑移,提高材料的加工硬化率。另一方面,Al2Ca析出相本身具有類似面心立方的晶體結構,可以在其{111}晶面上形成位錯和堆垛層錯而啟動塑性變形。Al2Ca相的內部塑性有效消除了局部應力集中,使材料能夠保持高延伸率。Al2Ca相的析出還間接抑制了脆性的Mg2Ca和Mg17Al12相的生成。此外,溶質Al和Ca抑制孿晶形核,同時促進了 由于上述機制,AX61合金的室溫延伸率高達27%,加工硬化量(以拉伸強度和屈服強度之差表示)可達135MPa。上述性能組合高于已知的所有鎂合金。這種具有超高可加工性的新型AX61合金無需使用昂貴的稀土元素,通過普通的擠壓工藝一步成型,因此其生產成本很低,有很好的實際應用前景。

原文鏈接:

該工作得到了國家自然科學基金、科技部重點研發計劃、青年長江學者獎勵計劃、上海市青年科技啟明星計劃的支持。

作者 |