摘要:針對壓鑄常用超點冷由于受模具結構的空間限制的問題,提出了一種新型的超點冷方式,其可以拓寬點冷的使用空間,解決產品局部狹小位置的燒傷、縮孔等缺陷,從而提高產品的合格率。 在節能減排趨勢下,汽車輕量化越來越受到重視。以鋁合金代替鋼結構,對傳統汽車輕量化和新能源汽車開發,得到越來越多的應用。壓鑄模具作為壓鑄工藝的關鍵工裝,有效壽命對降低產品成本十分重要。由于模具成形表面溫度不平衡所產生的熱交變應力疲勞成為模具失效的主要因素。 1、解決溫度不平衡的方式 (1)對于壓鑄,通過對輸入的能量(鋁合金熔液由650℃±10℃降至200~300℃所散發的能量)進行有效的輸出來降低溫度差異。這種模式多用于產品外觀模型較規范的幾何體零件,通過在模具上設計出直列排布的內部冷卻管道,用冷卻水直接帶走熱能從而達到溫度的平衡,局部也可通過調節流量進行微調。目前應用較多,但也存在一些問題。 (2)根據溫度場模擬針對性的設計區域,局部冷卻從而達到溫度平衡。這其中點式冷卻法在模具成形腔體中突出受熱部位應用比較多。結合實際工作經驗,提出一種全新的設計模式。 2、一般傳統的點冷設計方式 傳統的點冷設計方式見圖1。冷卻器與工件為螺紋連接,點冷器擰入工件,由于使用的是PT螺紋,所以點冷器與工件之間無滲漏,而點冷管深入工件的冷卻孔,當接入冷卻水時,水通過點冷器的中心管噴出,使冷卻水在工件的冷卻孔中循環。

圖1:一般傳統的點冷冷卻方式 點冷器內部形成水循環,冷卻水帶走孔底的熱量,可以減小工件上熱節尺寸。這種方式,可以有效的實現局部區域的溫度平衡,工藝成熟。但對于外徑尺寸受限制的部位無法有效應用。當需要保證模具壁厚的強度,底孔只能使用φ2~4 mm的超點冷,設計制造后實踐中受結構空間,水壓等影響,效果不理想,見圖2。

圖2:模具冷卻壁厚 3、選擇傳熱效果好的材料 選擇了單向導熱性優異的石墨烯材料作為傳導體。由于石墨烯本體比較脆,所以選擇導熱性能好的金屬銀作為基體,石墨烯通過物理氣相沉積在金屬銀上,設計了以下裝置,對多種材料進行了篩選,并用測溫儀對過程記錄,見圖3。

圖3:導熱材料篩選試驗裝置 試驗結果見表1,可以看出有石墨烯的銀導熱性能最好。

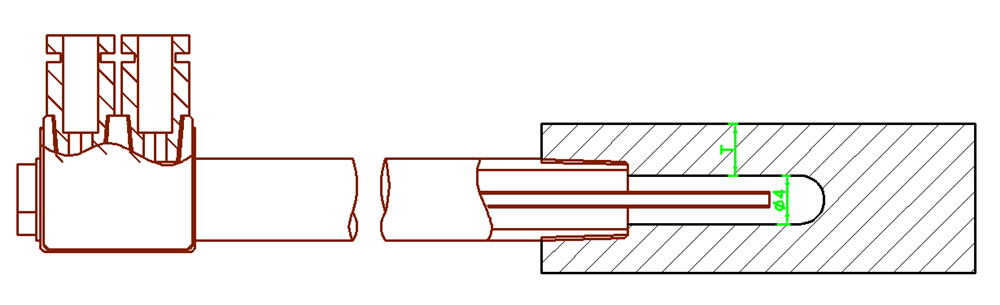

表1:不同材料的導熱性能對比 4、新型超點冷結構設計與驗證 根據試驗驗結果,選擇了一個模具鑲件進行具體驗證。模具上局部點冷設計示意圖見圖4

圖4:新型超點冷的結構 有石墨烯的金屬銀套鑲入工件,點冷器插入金屬套中,點冷器冷卻石墨烯傳導體,石墨烯傳導體冷卻工件,這樣就能達到冷區工件的目的。可用于細小工件冷卻,即使鑲件破損,冷卻水也不會流入產品,導致產品報廢。現場使用發現,此鑲件有效壽命由原來的1.5~2萬模次增加到3~4萬模次,效果良好。 5、結語 新型點冷器可以有效地解決模芯開裂而導致的模芯漏水問題,可提高生產效率,節約生產成本,提高點冷結構的使用范圍。

作者:王悅民 豐亮 姜先鋒 楊迎風 |