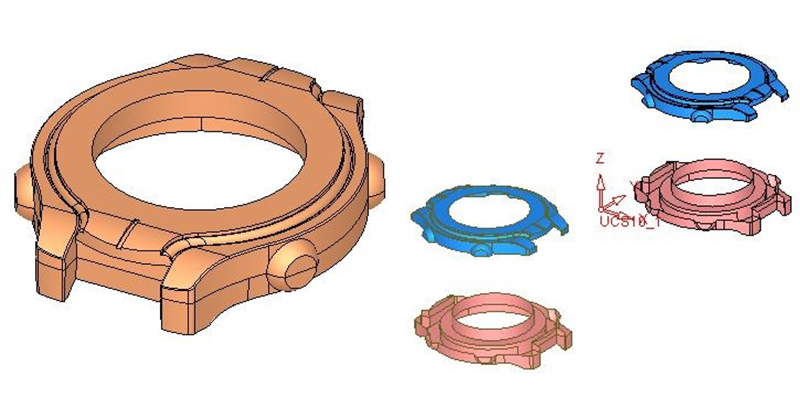

摘要:基于數字化工具CimatronE,介紹帶側面凸臺的手表殼體壓鑄模具設計,分析澆注系統、冷卻系統、頂出系統的設計要點,給出了合理的設計參數。該設計方法對縮短壓鑄模具設計與制造周期,降低生產成本,提高產品質量具有積極作用。 隨著汽車、數碼產品和家電等產品的不斷更新,以及對產品品質的要求不斷提高,對產品設計與制造水平的要求也越來越高。以手表殼體零件為例,該零件對模具除了有較高的幾何精度要求外,其形位精度要求也較高,交貨期要求越來越短,而目前大部分企業仍沿用二維繪圖系統或混合應用3D/CAD和2D/CAD系統完成設計任務,不能適應市場需要。采用CimatronE軟件進行壓鑄模具設計,分析了澆注系統,冷卻系統,頂出系統的設計要點,給出了合理的設計參數,實現模具設計的數字化設計,大大提高了模具設計效率。 一、主要模具零件設計 1、工藝分析 圖1為手表殼體零件圖及斷開模型。殼體體積為5.1cm³,材質為鋅合金。從圖1中可看出,該零件有兩對對稱分布的小凸臺,常規做法是采用側向抽芯機構才能順利脫模,但該殼體主體以凸臺中部為對稱分為上下兩部分,且上下兩部分均向內錐度2º,以此位置為斷開面通過創建曲面分型面來完成分模,可避免抽芯機構。此外,該鑄件壁厚不均勻,設計澆注系統時要考慮確保所有的腔體都能有效填充,以獲得較好的成形質量。根據零件大小和生產實際,采用1模2腔的模具結構。設計時可加載2330標準模架,為確保型芯和型腔充分閉合,設置動、定模板間的間隙參數各為0.5 mm,選擇動、定模板尺寸分別為50 mm和70 mm的標準模板,設置方鐵高度為80 mm,用于頂出系統,其余模板采用CimatronE軟件的默認尺寸。 2、分型面零件的設計 應用CimatronE軟件的曲面設計功能,以凸臺中線為基準做一條曲線斷開手表殼體曲面,把模型剖成兩半,一半在凹模,一半在凸模,見圖1b。隨后用分模功能從已斷開的曲面位置快速斷開形成型腔和型芯分模兩個曲面,見圖1c。

圖1:手表外殼零件及快速斷開模型 圖2為創建分型面的過程。以圖1中曲線為基準設計成曲面分型線,將這條曲面分型線設計成分型面,這樣形成曲面式分型,避免使用側抽芯機構,而表鏈位置既有斜面又有曲面,可通過分步補曲面來完成。用封閉孤島的功能把中心孔創建成內分型面,見圖2a。沿著分型面的輪廓在表鏈位置創建一個混合曲面,見圖2b,再以該曲面的外側輪廓創建組合曲線,并以此曲線創建掃掠面,見圖2c,通過鏡像可得到另一側掃掠面,見圖2d。以掃掠面外側輪廓和殼體其他輪廓創建組合曲線,以此曲線創建掃掠面,通過鏡像把已創建的腔殼體分型面鏡像到另一腔,然后用ZX平面裁減外分型面,完成分型面零件的設計,見圖2e,這些曲面歸集在分型面零件中,用于后續模具成形零件的設計。

圖2:創建分型面 3、型芯、型腔零件設計 選擇動板系統建立一個命名為“型芯”的文檔,利用草圖繪制工具在XY平面上創建草圖,見圖3a,設置拉伸正增量為45 mm,反向增量為35 mm,見圖3b,通過軟件參數化的切除功能完成型芯設計,見圖3c。選擇定板系統同樣方法可完成型腔設計,見圖3d。

圖3:設計型腔和型芯零件 二、澆注系統的設計 澆注系統尺寸隨著鑄件材質、結構及具體生產條件的不同而變化。由于鑄件厚度不均勻,會出現排氣困難和浮渣殘存缺陷,采用兩側澆注式結構,實現順序凝固和避免產生縮孔。為了避免合金液沖刷直澆道底部,降低金屬液的流速及改變流向,直澆道采用流錐和分流錐配合。澆注系統的計算取決于最小截面積,可根據比例確定其他截面積。 1、內澆口設計 (1)內澆口截面積計算

式中,內為內澆口截面積,cm³;T為充填時間,s。 (2)充填時間計算

式中,GF=0.31c㎡代入式(3),可得直澆道截面積直F=0.37c㎡。 2、澆口套和分流錐設計

熱壓室壓鑄機采用的直澆道見圖4,主要由澆口套和分流錐組成,澆口套設計時要根據鑄件結構來確定尺寸,澆口套導入口直徑查壓鑄件質量手冊取值d1=8mm。為能將熔融鋅合金平穩地引入型腔,增加熔融合金對分流錐的包緊力,便于開模時能使直澆道余料留在動模,設計分流錐的單側脫模斜度

式中,d3為直澆道底部分流錐直徑,mm;L為長度,L=50~70 mm,取值L= 60mm;d1為導入口直徑,mm。

由式(4)計算得d3=18 mm,澆口套大端直徑d2=d3+2h=18+2×2.5=23mm,通過優化后實際直澆道的截面積為

圖4 臥式熱壓鑄機用直澆道

圖5澆注系統 三、冷卻及頂出系統的設計 1、冷卻系統的設計 合金的工作溫度為150~200℃。為了保證冷卻效果,采用直徑為6 mm的水道,孔壁距離型腔的壁面取15 mm。根據鑄件的結構特點和鋅合金材料的特性,設計出冷卻系統見圖6a。通過分析,溫差控制在3 ℃,最大翹曲量為0.11 mm,位于左右凸臺位置,,滿足客戶的需求,見圖6b和圖6c。

圖6 冷卻及質量分析 2、頂出系統的設計 本鑄件較小,頂桿直徑取2 mm,單腔布置均勻對稱布置10根。為了便于脫模及余料餅的去除,在分流錐的后面加設4根推桿,保證能將分流錐頂出復位,其間隙還有利于排氣。 四、結語

應用數字化技術進行壓鑄模具設計與制造,可更好對產品外形、模具結構、成形工藝等優化,顯著縮短模具設計與制造周期,降低生產成本,提高產品質量。應用該方法設計出的手表殼體模具,調試后生產出的鑄件,質量優良,獲得較短的新產品開發周期,該方法對同類產品的開發具有一定的借鑒作用。 |