摘要:針對國產新一代高性能變速箱殼體,通過模流分析,有效預測產品制造風險,優化澆注系統工藝設計。通過機器人自動取件,有效降低工人的勞動強度,提高生產效率。通過壓鑄缺陷分析和改善,保證了產品的品質,使產品得到量產。 變速箱是汽車傳動系統的重要零部件。但是,變速箱結構復雜,壁厚變化大,品質、加工尺寸精度和氣密性要求高,導致產品制造困難,廢品率高,需要對壓鑄工藝進行研究和改進。 某款變速箱殼體,材質為AlSi9Cu3(Fe),輪廓尺寸為560 mm×440 mm×400 mm,一般壁厚是3.5 mm,產品質量是15.18 kg。該產品年產量5萬件,內部要求符合ASTM E 505標準,鋁合金氣(縮)孔等級為1,密封位置加工后氣孔直徑小于0.4 mm,間隔大于8 mm,數量小于3個;毛坯表面不允許有鑄點、冷隔、裂紋、飛邊、毛刺等缺陷;氣密性要求內腔在70 kPa的空氣壓力下,泄漏量小于3 mL/min。 通過分析對該款變速箱殼體的壓鑄工藝設計、壓鑄缺陷的原因分析和工藝改進,提出類似產品的典型壓鑄缺陷問題解決方法。 一、壓鑄工藝設計 1、壓鑄機型選擇 壓鑄時,為了保證鑄件尺寸精度和內部質量,防止壓鑄過程飛料,必須鎖緊分型面。因此壓鑄機型選擇依據壓鑄機鎖模力大小的計算。 鑄造總投影面積: A鑄造投影面積=A產品+A澆道+A溢流槽=2829cm2;A抽芯投影面積=A抽芯×tan15°=121 cm2;F鎖≥安全系數×壓射比壓× (A鑄造投影面積+A抽芯投影面積) =3 0680 kN

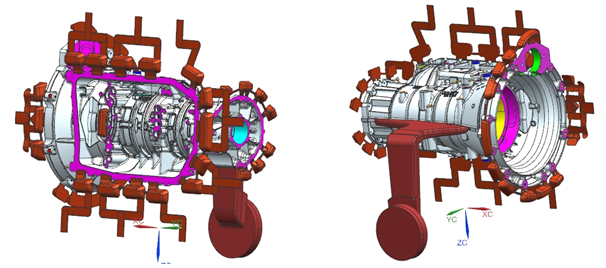

根據鎖模力計算結果和公司壓鑄機臺資源,選擇IDRA的37 000 kN壓鑄機。 K=G/(ρπR2L) =46.7% 式中,G為澆注質量,g;K為壓室充滿度;R為壓射沖頭半徑,cm;ρ為鋁合金密度,g/cm3;L為空壓射有效長度,cm。 壓室充滿度計算結果46.7%,符合標準30%~75%范圍要求,壓鑄機選型可行。 2、壓鑄模具設計 內澆口設計應該使鋁液的充型過程距離盡可能短,以減少鋁液溫度的降低;澆口位置應該使鋁液到達型腔各處位置距離相等,實現遠離部位同時充填和凝固;應該設置在壓鑄件厚壁處,以實現順序填充、壓力補縮。根據該產品的結構特點、高內部質量要求和金屬液填充流向的需要,澆注系統采用扇形設計,澆口厚度為5 mm,位于產品壁厚5 mm分型線位置,設置在下滑塊上。澆注系統設計見圖1,模具設計見圖2和圖3。

圖1:澆注系統設計

3、模流分析 為了提高模具方案設計的合理性,按照符合實際的壓鑄工藝參數及邊界條件進行各個階段的參數定義,通過Magma軟件進行模流分析。模流分析工藝參數見表1。

表1:模流分析工藝參數表 圖4為填充溫度分析。可以看出,型腔100%填充后,鑄件整體的溫度在620~640℃,均高過液相線溫度578℃,鑄件因鋁液溫度下降出現冷隔的風險較小。圖5為填充速度分析。,可以看出,鑄件在內澆口的速度值約為55 m/s,符合設計要求。圖6為凝固過程分析。凝固過程中的溫度場變化,顯示了從料餅到關鍵部位的補縮路徑,孤島區域在25%以上,容易有縮孔。表明孤島區域有縮孔風險。圖7為熱節分析。可以看出鑄件內部存在局部厚大區域,容易形成熱節。圖8為縮孔分析。可以看出熱節處容易產生縮孔,可以應用點冷工藝加強冷卻或擠壓工藝增加鋁液的補縮。通過工藝分析,選擇高壓冷卻水冷卻工藝。

4、壓鑄工藝參數 壓鑄工藝參數選擇是:低速壓射速度為0.2±0.1 m/s;高速壓射速度為5.5±0.5 m/s;高速距離為550±10 mm;增壓距離為650±10 mm;澆注溫度為660±10℃ 5、機器人自動取件 因為產品凈重為15.18 kg,澆注系統質量為9.32 kg,采用機器人取件。取件手由3部分組成,分別是左側的三爪卡盤定位機構、右側的氣缸連桿夾緊機構和下方料柄抓緊機構組成。首先,左側的三爪卡盤伸進制品左側的圓孔內,并撐開漲緊,固定產品位置。 其次,右側連桿夾緊機構通過外面的兩個支撐柱頂住產品,2個仿形夾爪通過2組氣缸進行夾緊。2個仿形夾爪的夾緊位置選擇在工件的2個加強筋位置,防止了工件變形的可能。 最后,料柄抓緊機構通過下方平行氣缸夾緊料柄,平行氣缸上方裝有帶導軌的軟浮動機構,可以保證在夾緊料柄的同時自動對準料柄的中心。 二、壓鑄缺陷分析及改進: 產品油冷器回油孔直徑為14 mm,深度為6 mm,采用密封圈進行密封,要求孔內腔表面氣孔直徑小于0.4 mm,間隔大于8 mm,數量小于3個。實際試制發現,縮孔尺寸為2 mm×1.5 mm×2 mm,嚴重超標,比例達到90%,會導致產品泄漏。縮孔缺陷位置及大小見圖9。

圖9:回油孔氣孔位置及大小 縮孔產生的原因是,油冷器回油孔位置局部厚大,達到20 mm,屬于熱節,由于孔表面起密封作用,質量要求非常高,即使壓鑄出毛坯孔也不能有效保證。 針對產品油冷器回油孔位置局部厚大產生縮孔問題,通過在模具上滑塊對應位置增加擠壓銷進行解決。擠壓有2種方案,一種是面擠壓,效果較好,可以有效解決內部有較大的縮孔問題,但擠壓銷套需要打磨或加工去除,孔加工余量大,制造成本高;另一種是孔擠壓,效果一般,只可以解決孔表面較小的縮孔問題,但沒有銷套殘留,孔加工余量小,制造成本低。由于該產品回油孔縮孔缺陷較小,通過綜合考慮,選擇孔擠壓。上滑塊擠壓方案見圖10。擠壓銷和擠壓銷套結構見圖11和圖12。

圖10:擠壓方案

在實際應用過程中擠壓銷工藝壓效果不好,加工完成仍然有縮孔產生。主要原因是孔加工完成后是臺階孔,導致孔的加工余量較大,擠壓量不足以消除縮孔。通過改進擠壓針套,按照臺階孔尺寸進行仿形擠壓,使孔的單邊加工余量保證在0.5 mm,有效解決縮孔問題,合格率達到100%。擠壓銷套改進見圖12。 產品小端軸承孔,直徑為73 mm,深度為30 mm,安裝一個剛性軸承和一個塑性軸承,要求孔內腔表面氣孔直徑小于0.7 mm,間隔大于15 mm,數量少于3個。實際試制發現,縮孔直徑為3 mm,超出產品質量標準,發生比例達到45%,影響產品的裝配性。縮孔缺陷位置及大小見圖13。

圖13:軸承孔縮孔位置及大小 原因是缺陷位置屬于最后充填位置,模具溫度較低,容易產生縮孔。針對產品小端軸承孔縮孔,重點是控制模具溫度,措施如下。 (1)通過使用模溫機來進行模具溫度平衡控制。動模設計W11、W12 兩組;下滑塊設計W30、W31 兩組;左滑塊設計W40 一組;上滑塊設計W60、W61 兩組;右滑塊設計W70、W71 兩組,模溫機設定模具溫度為220±10 ℃,回油溫度為170±10 ℃。實際使用時,需要模具上模完成后,打開模溫機進行預熱,全部直冷、點冷暫不開,約1 h模具回油溫度達到標準后,開始增壓高速熱模。模溫控制設計見圖14。

圖14:模溫控制設計 (2)通過增加電磁閥對模具左滑塊高壓冷卻水冷卻時間進行控制。左滑塊W45-53是普通冷卻水道,W41-W44是高壓冷卻水道。電磁閥收到壓鑄機射頭移動信號后,通過延時閥、計時器進行高壓冷卻水工作時間控制,避免高壓冷卻水長期工作,降低模具局部溫度。由于收到電磁閥信號立即開始冷卻,延時閥設定0 s;由于留模時間設定20 s,計時器設定15s。冷卻時間控制見圖15。 綜上所述,通過模溫機、高壓冷卻水冷卻時間控制措施,有效地保證了產品壓鑄過程中,模具溫度穩定在220 ℃左右,解決了縮孔問題,缺陷比例降低到0.2%以下。

圖15:冷卻時間控制 三、結論 (1)通過模流分析,可以有效地評估產品壓鑄工藝設計的可行性及可能發生缺陷的位置,優化工藝設計,避免模具報廢或重大維修。 (2)通過靈活應用擠壓工藝,可以在滿足產品質量要求的前提下,降低產品的制造成本,實現精益生產。 (3)通過設計輔助工裝,控制高壓冷卻起點和持續時間,可以有效地調整模具溫度,使模具整體溫度平衡,避免壓鑄缺陷產生。

作者:周海軍 陸建成 伍世添 常移遷 |