原標題:利用虛擬試驗的優化功能優化壓射低速速度 摘要:由于鋁合金高壓鑄造的壓射低速階段的速度參數基本上是憑借技術人員的經驗去設定,造成壓射過程鋁液在壓室中帶進的空氣量的不確定性,使鑄件的品質波動大。以某汽車油冷器的壓鑄工藝為例,采用Magma 軟件的DOE優化功能,以減小鑄件內部氣壓、卷氣,提高填充的性能為目標,對鑄件的壓射低速進行多組參數虛擬試驗。運用計算機的模擬運算、結果對比,篩選出最佳的壓射低速的數值。經過壓鑄試制驗證,表明采用軟件篩選的壓射低速參數,得到的鑄件內部質量良好,保證了壓鑄工藝的穩定性,提高了經濟效益。 鋁合金高壓鑄造過程中,在低速階段,如果壓射速度過高,一方面會造成大量的空氣通過壓室進入型腔,另一方面會造成鋁液在壓室里面翻騰,導致鋁液含氣量提高,從而影響到壓鑄件的質量;如果壓射速度過低,會造成鑄件冷隔及成形不良。低速的具體要求是在低速區間(0.1-0.5 m/s),勻速或者勻加速地平緩地推動金屬熔液,避免金屬液產生紊流而溶入氣體,從而降低金屬液的含氣量,同時也使模具型腔內的氣體便于順利排出。一般情況下,這階段的壓射速度比較低,一般在0.1-0.5 m/s之內。 目前通用的低速計算公式不能直觀地從填充成形的效果來分析,導致計算出來的結果偏差比較大。生產人員僅憑借經驗與反復調試確定低速階段的速度參數,一方面造成工藝的不穩定及大量的試制廢品,另一方面延長了開發周期。 以某汽車油冷器的開發為例,利用Magma軟件對壓射低速階段的多組參數進行了模擬。根據模擬結果,篩選出滿足最優目標的壓鑄低速工藝參數。經過壓鑄試制驗證,使用最優的低速參數生產的鑄件品質優良,保證了工藝的穩定,縮短了鑄件的開發周期,提高了經濟效益。 一、鑄件的基本介紹 圖1為某汽車零件油冷器帶澆注與排溢系統的全鑄件圖。其鑄件毛坯質量為0.463 kg,澆注與排溢系統質量為0.252 kg,材質為AlSi9Cu3。鑄件基本尺寸為155 mm×136 mm×45 mm,平均壁厚為5 mm,其中最大壁厚為15 mm,最小壁厚為3 mm。鑄件結構較復雜,預鑄油道孔A長81 mm,預鑄油道孔B長62 mm,見圖2。鑄件表面不能有冷隔、氣泡、起皮,內部氣孔質量要求按ASTM E 505 鋁合金氣(縮)孔等級2;試漏要求620±10 kPa下的泄漏值不超過5 mL/min。

圖1:油冷器全鑄件圖

圖2:油冷器剖視圖 二、虛擬填充選擇最佳的壓鑄低速 由于鋁合金高壓鑄造過程中的壓射低速階段的低速參數很難精確地掌握,試制過程中僅憑經驗對參數進行調整,導致廢品較多,工藝穩定性差。結合Magma軟件對鋁合金高壓鑄造過程進行模擬填充,確定低速參數,可以避免壓鑄工藝參數調整的盲目性,減少調試廢品,穩定壓鑄工藝。 1、虛擬試驗工藝參數設定及優化 運用MAGMASOFT 模擬汽車零件油冷器的填充成型,根據同類型產品的經驗,設定模擬的常量條件:采用4000 kN壓鑄機,澆注溫度為660°C,定模溫度為150°C,動模溫度為150°C,壓室溫度為180°C,壓室的有效距離為395 mm,鑄造壓力為78 MPa,高速位置為237 mm(內澆口),高速速度為4 m/s,噴涂4 s,吹干3 s,壓射延時2 s,合模3 s。 設置以降低氣壓(Reduce Air Pressure),減少卷氣(Reduce Entrapped Air Mass),提高填充的光滑性(Smooth Filling)為優化目標。填充光滑性是MAGMASOFT軟件特有的模擬結果判據指標。簡單地說填充光滑性數值越小,越填充性能越好。 設置多組低速參數進行優化模擬,低速數值范圍在0.15~0.5 m/s之間,步長設定為0.05 m/s。軟件對輸入的低速工藝參數自動排列組合,生成8個方案及模擬結果,見表1。 可以看出Design5(低速0.35m/s)、Design3(低速0.25m/s)、Design7 (低速0.45m/s)、Design6(低速0.40m/s)效果最佳,為備選方案。 通過分析DOE綜合性指標曲線圖(見圖3)和 DOE綜合性指標趨勢圖(見圖4),從減低氣壓、減低卷氣的指標觀察,Design3(低速0.25 m/s)、Design5(低速0.35 m/s)、Design6(低速0.40 m/s)、Design7 (低速0.45 m/s)比較接近。從備選方案的模擬氣壓結果分析(見圖5),Design3鑄件的最高氣壓為2.554 MPa,Design5鑄件的最高氣壓為1.405 MPa,Design6鑄件的最高氣壓為11.887 MPa,Design7鑄件的最高氣壓為1.124 MPa,Design6鑄件氣壓分布最差,其余方案區別不大。從備選方案的模擬卷氣結果分析(見圖6),Design3鑄件的最高卷氣為54.35 μg,Design5鑄件的最高卷氣為63.08 μg,Design6鑄件的最高卷氣為757.95 μg,Design7鑄件的最高卷氣為135.09μg,Design6鑄件的卷氣最差,Design3與Design5的卷氣情況最好。但考慮到填充性能,選擇填充性能最好(光滑性數值最小)的Design3(低速0.25 m/s)作為壓射低速階段的低速參數。

圖3:DOE綜合性指標曲線

圖4:DOE綜合性指標趨勢圖

圖5:備選方案填充100%的氣壓圖

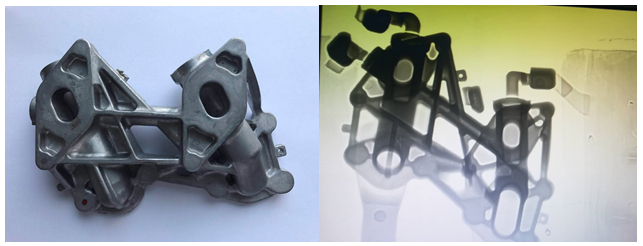

圖6:備選方案填充100%的卷氣圖 2、最優解的驗證 通過8種低速方案試制的缺陷數據統計,選用識別出的最優解即Design3壓射低速階段的低速0.25 m/s作為鑄造工藝參數,在實際生產中得到的鑄件品質良好,總報廢率為3%,見圖7及圖8缺陷記錄表。選用其余的低速方案得到的鑄件,在預鑄油道孔A與B的管壁有不同程度的氣孔缺陷,見圖9。

圖7:試制的實物與X光圖

圖8:缺陷記錄表

圖9:試制缺陷X光圖 三、結語 在高壓壓鑄中,采用MAGMASOFT軟件的DOE優化功能對鑄件進行虛擬試驗,可以實現多個澆注系統方案、多組工藝參數同時模擬填充成型。軟件根據優化的條件自動組合生成多個模擬方案,通過模擬結果的分析對比,篩選出滿足優化目標的方案。

作者:黃志垣 陳國恩 安肇勇 來源《特種鑄造及有色合金》雜志社 |