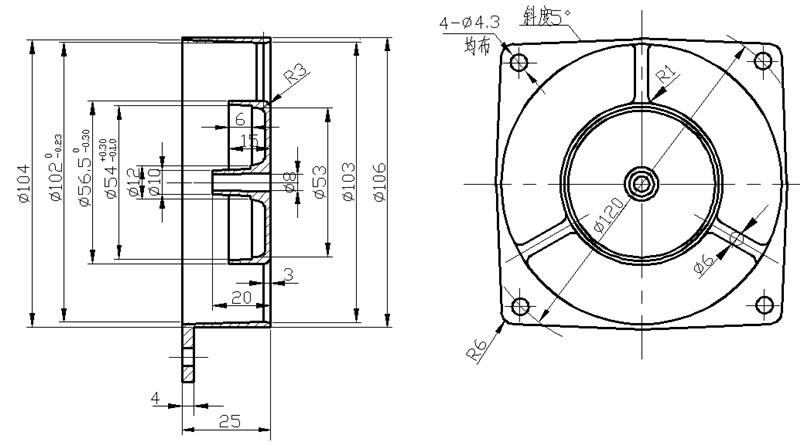

圖1:正向機殼零件圖 鑄件結構分析 圖1和圖2分別為單法蘭式軸流風機正、反向鋁合金(YL102)機殼零件圖。可以看出是由內緣端蓋和外緣帶法蘭筒型件兩部分組成的復合結構,內外緣之間由3條Ф5mm的圓截面筋聯成一體。兩種機殼的區別在于正向機殼的外緣法蘭與內緣端蓋處于機殼的兩端,而反向機殼的外緣法蘭與內緣端蓋同處一側。它們的特點是整體強度低、外緣筒壁薄而長且對型芯的包緊力大。在壓鑄模設計時,若都采用傳統的全推桿推出機構,則會產生截然不同的結果。

圖2:反向機殼零件圖 正向機殼壓鑄模結構分析 正向機殼壓鑄模總裝圖見圖3。按傳統結構將型腔設置在定模,型芯設置在動模。加入冷壓室的熔融鋁料被壓射沖頭高速壓入澆口套直澆道,在分流錐的導引下垂直向上經定模鑲件15的橫澆道、內澆口注入型腔,增壓并冷卻后開模;壓鑄機頂出缸推動推板3,再推動全部推桿頂出機殼鑄件。圖4是動模鑲件,由于8根Φ4 mm外緣推桿11的頂出位置巧妙地放置在緊貼Φ102 mm內孔的Φ108 mm直徑上,因而Φ4 mm推桿端面的一半與機殼鑄件的外緣筒壁相重合,使機殼鑄件在經受強大的頂出力時不會發生任何變形更不會發生斷裂。由此正向機殼順利成型并頂出。

圖3:正向機殼壓鑄模總裝圖 1.底板2.動模緊固螺釘3.推板4.推桿固定板 5.推板導套6推板導柱7.復位桿8.筋推桿 9.動模板 10.外緣筒型芯11.外緣推桿12.定模板 13.定模導套 14動模導柱15.定模鑲件16.安裝孔型芯 17.定模型芯18.內緣推桿19. 軸承室孔型芯20.內型芯21.筋推桿 22.澆口套 23.直澆道推桿24.動模鑲件 25.分流錐26.動模蓋板27.墊塊 28. 圓柱頭內六角螺釘

圖:4動模鑲 反向機殼的結構工藝分析 反向機殼壁厚僅1mm,而安裝法蘭厚度為4 mm,其背部交匯處強度相差懸殊,存在嚴重的應力集中。當該處受推桿頂出時極易發生碎裂(見圖5)。這是因為反向機殼的結構決定了只能將外緣筒形件型腔放置在動模,而外側的頂出力點只能放置在最邊緣的法蘭凸耳根部(Ф4.5 mm安裝孔旁邊),這樣的結果在頂出時會使筒壁的凸耳斷裂。采用擺桿式二級推出機構使處于型腔內的機殼鑄件在擺脫筒壁與型芯的大包緊力之后再從型腔將鑄件推出。

圖5:斷裂位置圖 模具結構的確定 澆注系統分析 反向機殼澆注系統采用了側澆口,由外緣法蘭處進料通過三條聯接筋向內側填充,這樣3條聯接筋便充當了內緣實體的內澆口。選擇側澆口最大的優點是去澆口便捷,由圖2可知,只有正對橫澆道的一條筋是最流暢的通道,而其余兩條筋是靠撞擊后的回流進行填充,因壓力損失很大,當增設3片輔助澆口便可順利完成充型,機殼表面質量合格。 二級推出機構 圖6為機殼壓鑄模總裝圖。在推出機構增加了一組推板(見件24、27),前后兩組推板的運動速度差依托擺桿31(對稱的二件)實現。其基本原理是:①壓鑄機的頂出油缸活塞桿推動后推板27,此時件22、23、24和27及安裝其上的所有推桿同時向前推進,使推件板15(由推桿16推動)和其余推桿同時推動鑄件脫離型芯,完成第一次脫模;②壓鑄機頂出油缸活塞桿繼續向前推動,后推板已接觸安裝在擺桿31上的滾輪30,由于擺桿135°夾角的作用,使安裝有推桿5、6、20、36、37的前推板組向前運動的距離超越推桿16(推件板由它推動)向前運動的距離S0,因而鑄件與安裝在推件板內的型腔(即動模鑲件9)產生相對位移,鑄件順利脫模。

圖6:機殼壓鑄模總裝圖(再推出結構)

在頂出的第一階段推件板推桿和內外緣推桿的頂出距離相同,說明在這一過程中推件板帶動型腔的推出與內外緣推桿的推出是同步的,其目的是可將機殼鑄件先順利脫出動模型芯;在頂出的第二階段擺桿已被觸動,當擺桿繞連桿轉軸轉至圖示位置時內外緣推桿即將開始超前狀態;在頂出的第三階段擺桿轉動至極限,此時內外緣推桿超前推件板推桿的頂出距離So,具體計算過程如下:

壓鑄模特點分析 結論 在考慮頂出方案時,應較全面地評估壓鑄件的剛度和強度。有些壓鑄件看似簡單,但卻無法實現一次推出;應該看到二級推出機構畢竟相對復雜,故采用二級推出機構是不得已而為舉,模具設計時全推桿一次推出機構仍應作為首選。

作者:肖洪波 本文素材來自:《特種鑄造及有色合金》雜志社2019年第39卷第02期 |