原標題:汽車車燈支架壓鑄工藝 CAE 分析及模具設計 摘要 分析了汽車車燈支架的結構特點,進行了壓鑄工藝設計,并應用ProCAST軟件對該鋁合金壓鑄件的充型過程、壓鑄模具熱平衡和溫度場進行了數值模擬分析,預測缺陷產生的位置及原因,根據預測結果對模具結構進行了優化。實際生產表明,采用優化后的模具設計方案提升了鑄件質量。 車燈支架零件是汽車車燈的重要組成部分,需要具有足夠的強度來支撐車燈外殼,并且需要具有較高的穩定性和耐腐蝕性,以確保其能夠牢固、精確、穩定地固定在車身上,保證夜間行車的安全性。鋁合金因其良好的性能在車燈支架中得到了廣泛的應用。但是由于車燈支架壁厚不均,且結構復雜,在壓鑄生產過程中容易產生縮孔縮松和冷隔等缺陷,不能滿足汽車的安全行駛要求。為提高某公司鋁合金車燈支架的綜合成品率,本研究針對車燈支架零件壓鑄成形工藝,基于ProCAST進行鑄件充型凝固過程CAE分析,并針對可能出現的缺陷改進壓鑄工藝和模具設計,提高了產品質量。 1、車燈支架零件 該車燈支架鑄件結構如圖1所示,材料為EN AC44300鋁合金,其化學成分如表1所示。車燈支架零件結構較為復雜,總體呈板狀,板上有一些保證光學性能的紋路,還存在許多筋肋結構。鑄件主體壁厚3 mm,但局部壁厚差距較大,筋部最小壁厚1.2 mm,最大壁厚8.4 mm,外形尺寸為190.3 mm×191.88 mm×74.22 mm,質量613.5 g。鑄件表面要求無毛刺、劃痕,內部無縮孔、縮松、裂紋和冷隔等鑄造缺陷,滿足支架零件的強度要求。

圖1 車燈支架鑄件結構

表1 EN AC44300鋁合金化學成分 wB/% 2、壓鑄工藝及模具設計 2.1 分型面選擇 根據車燈支架鑄件的結構特點,將分型面選在鑄件投影面積最大的頂部安裝孔所在平面。 2.2 澆道設計 澆注系統不僅對金屬液在模具型腔內的流向與狀態、排氣條件、模具的壓力傳遞起到重要的控制作用,還能夠調節填充速度、填充時間和模具的溫度分布。 為了使金屬液的流程盡量短,減少不必要的熱量損耗,同時為避免金屬液直接沖擊型芯,將內澆道位置設置在鑄件的頂部和兩端的直邊處,如圖2所示。內澆道的截面積計算:

式中:A內 為內澆道截面積,c㎡ ;G為通過內澆道的金屬液質量,g;ρ為金屬液的密度,g/cm³;v充 為金屬液流經內澆道的充填速度,m/s;t為充填時間,s。取充填速度為30 m/s,充填時間為0.04 s,內澆道壁厚1.5 mm。計算得內澆道的截面積為253 m㎡。

橫澆道的結構形式和尺寸主要取決于壓鑄件的形狀、大小和內澆道的形狀、位置、方向和尺寸。橫澆道的厚度推薦值計算公式: 式中:D為橫澆道厚度,mm;T為內澆道厚度,mm。取橫澆道厚度為8 mm,為了使鑄件脫模方便,設置橫澆道的脫模斜度為15°。 選用臥式冷室壓鑄機,沖頭直徑選取70 mm,料柄厚度設置為18 mm。 2.3 溢流槽設計 在金屬液充填型腔的過程中盡量排除型腔中的氣體和前端冷污金屬液,通過設置溢流槽,改善模具的熱平衡狀態,提高壓鑄件質量。鑄件孔洞周圍是金屬液匯流的地方,容易產生渦流和裹入氣體,所以將溢流槽設置在孔洞外側以及最后充填的地方,同時為了加工,溢流槽將主要設置在動模上。該零件的澆注系統如圖2所示。

圖2 澆排系統設計 2.4 冷卻系統 冷卻系統對壓鑄產品的成形質量具有決定性的影響。如圖3所示為該制品的壓鑄模具內部冷卻水道布置方案,水道均勻分布在鑄件四周,有利于模具溫度場均勻。

圖3 冷卻水道分布 2.5 模具結構 本副模具模芯長寬分別為350 mm和300 mm。模芯結構如圖4所示,定模芯包含鑲塊1,動模芯部分包含鑲塊2,鑄件周圍形狀由3個滑塊成形,為了便于維修和更換,降低成本,在17個深孔部位做成可更換的長銷型芯。

圖4 模芯結構 3、CAE分析 3.1 前處理 采用HyperMesh軟件對鑄件進行CAE前處理,得到高質量面網格模型,再將之輸入ProCAST軟件的MeshCAST模塊,創建體網格。分別設置網格單元尺寸:鑄件為1 mm,動模芯、定模芯、滑塊、型芯和水道為2 mm,整體網格數量為1 954萬,鑄件、模具的網格模型如圖5所示。

圖5 鑄件及模具網格劃分 3.2 數值模擬分析 3.2.1 初始和邊界條件 模具材料為H13鋼,壓鑄工藝參數如表2所示。模具與鑄件間的換熱系數設為20 000 W/(㎡·K),動模與定模之間的換熱系數為1 000 W/(㎡·K),模具與空氣間傳熱系數為100 W/(㎡·K),脫模劑與模具間換熱系數設為100 W/(㎡·K)。冷卻水與模具的換熱系數為5 000 W/(㎡·K),冷卻水和脫模劑溫度均為20 ℃。

表2 壓鑄工藝參數 將壓鑄生產周期劃分為四個階段,其對應時間如表3所示,成形周期為50 s。

表3 壓鑄成形周期 3.2.2 充型過程分析 圖6所示為金屬液的充型過程,整個充型時間為0.042 s。開始時,金屬液通過內澆道后首先填充鑄件散熱片薄板部分,再通過兩側的內澆道從兩端進入型腔,在中部充填完成后金屬液向頂部流動直至充滿,最后充填距離澆道最遠的溢流槽。但在金屬液充填的過程中,由于澆道的設置還存在問題,一部分金屬液會通過中間的澆道率先填充散熱片薄板部分,再通過外側澆道進入型腔,存在多股金屬液匯流,容易形成冷隔和裹氣,如圖6d中圈出所示。澆注系統基本合理,但仍有優化改進的空間。

圖6 車燈支架鑄件充型過程 3.2.3 模具熱平衡及溫度場分析 為了滿足產品質量和生產效率的要求,通過熱平衡分析,獲得在壓鑄過程中型腔內溫度的分布情況和變化趨勢,有助于確定溫度控制的敏感區域,采取措施降低溫度波動,實現模具溫度場的均勻性控制,并為制定合理的溫度場規劃提供參考。模具溫度場均勻不僅有利于延長模具使用壽命,還可以提高鑄件質量,所以進行模具的熱平衡分析和溫度場分析是非常重要的。 在鑄件、定模和動模的表面各選取一點,如圖7所示,繪制溫度-時間曲線,如圖8所示,可以看出,經過12次的壓鑄循環,模具已經基本達到熱平衡狀態。

圖7 鑄件、定模和動模上選取的點

圖8 三點溫度-時間曲線 在模具達到熱平衡后,選取下一個循環的溫度場進行分析。如圖9所示,從左至右分別為動模、定模和定模鑲塊在充型前、保壓凝固和噴脫模劑三個階段的溫度分布情況。在充型前,模具的溫度場分布比較均勻,金屬液充填時,模具的型腔表面溫度會隨著金屬液的進入急劇升高;在保壓凝固階段,模具與冷卻水之間的換熱以及向空氣中散熱使得溫度逐漸下降,因為型腔結構復雜,溫度場并不均勻,局部溫度較高,使得鑄件各部位凝固時間有一定的差異,但總體溫度場型腔表面的溫度梯度較小;開模取件時,模具表面與空氣大面積接觸,同時在脫模劑的作用下,模具型腔表面溫度迅速降低,模具型腔以及鑲塊大部分的表面溫度下降到500 ℃以下。 從模具溫度場的分析結果來看,動模和定模型腔表面溫度場分布較為均勻,但局部溫度過高,有熱節存在,仍有優化空間。

圖9 一次循環內動模、定模和定模鑲塊不同時刻溫度場 3.2.4 缺陷分析 圖10所示為該支架壓鑄件的縮孔、縮松分布情況,可以看出,鑄件內的縮孔、縮松集中在支架零件上散熱薄片的筋肋結構連接處,以及孔洞周圍壁厚較大的位置。這些位置缺陷的產生,主要是因為在這些區域凝固時的溫度比較高,金屬液凝固的時間更長,凝固速率不均勻,在完全凝固時得不到金屬液的補縮,出現縮孔、縮松缺陷。此外,由于本鑄件的結構復雜,并且冷卻系統調節不到位和散熱不均,可能會導致熱量聚集,導致鑄件內部溫度過高,從而產生冷隔缺陷,對產品質量產生一定的影響。所以,本方案仍需進一步改進,以使生產的支架零件滿足所需的性能要求。

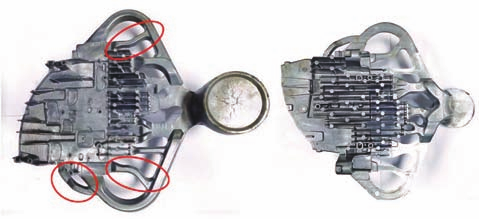

圖10 鑄件縮孔、縮松分布 4、工藝改進與壓鑄生產 為了改善在鑄件兩端澆道流量不夠和一側型芯影響下流量較小,導致多股金屬液匯流形成冷隔和裹氣的現象,在兩端匯流處以及一側金屬液填充不足的位置共增加三處內澆道,如圖11紅圈所示,使充型過程更加平穩以及均勻;并且由于散熱薄板上無法設置溢流槽,為改善筋部排氣情況,增加頂桿,消除了冷隔,提高了鑄件的成形質量。

圖11 工藝優化后鑄件縮孔、縮松分布 工藝優化后數值模擬預測鑄件縮孔、縮松分布情況如圖11所示。對鑄件做X射線無損探傷,結果如圖12所示。通過對比發現探傷結果與數值模擬結果基本一致,壓鑄件在最厚的部位有縮孔,平板波紋及筋部沒有超過Ф0.3 mm的氣孔,滿足質量要求。

圖12 X射線無損探傷結果 對模具的澆排系統進行改進后,實際應用表明,該模具連續生產效率較高,600件/8 h,良品率達到96%,模具壽命達到15萬模,帶澆注系統的壓鑄件如圖13所示。

圖13 實際壓鑄件 5、結論 設計了鋁合金車燈支架鑄件壓鑄工藝及模具,對鑄件充型過程、溫度場以及縮孔縮松缺陷進行了CAE分析,并根據分析結果優化了壓鑄模具設計,改進了澆注系統和排氣系統,采用優化模具設計生產出了滿足質量要求的車燈支架鑄件產品。

作者 本文來自:鑄造雜志 |